Shearographie: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 100: | Zeile 100: | ||

|-valign="top" | |-valign="top" | ||

|[9] | |[9] | ||

|ASTM E 2581 (2014): Standard Practice for Shearography of Polymer Matrix Composites, Sandwich Core Materials and Filament-Wound Pressure Vessels in Aerospace Applications | |ASTM E 2581 (2014, reapproved 2019): Standard Practice for Shearography of Polymer Matrix Composites, Sandwich Core Materials and Filament-Wound Pressure Vessels in Aerospace Applications | ||

|} | |} | ||

[[Kategorie:Optische Feldmessverfahren]] | [[Kategorie:Optische Feldmessverfahren]] | ||

Version vom 28. November 2022, 14:12 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Shearographie – Laser-Speckle-Shearing-Interferometrie

Shearographie oder Shearografie

Experimentelle Grundlagen

Die Laser-Speckle-Shearing-Interferometrie, die auch als Shearographie bezeichnet wird, ist ein zerstörungsfreies optisches Feldmessverfahren (Oberflächenmessverfahren) auf Grundlage der Speckle-Messtechnik. In Analogie zur Electronic-Speckle-Pattern-Interferometrie (ESPI) nutzt man bei diesem Messverfahren auch die Entstehung von Granulationserscheinungen, den sogenannten Speckles aus, wenn eine optisch raue Oberfläche mit kohärentem Laserlicht beleuchtet wird [1].

Das Grundprinzip der Shearographie basiert auf der interferometrischen Detektion von relativen Phasendifferenzen kohärenter elektromagnetischer Wellen zwischen einem Objekt und einem Detektor, womit Deformationsänderungen, nicht aber Deformationen, zwischen unterschiedlichen Belastungszuständen eines Prüfobjekts erfasst werden können, womit zerstörungsfrei Informationen über die Art und Lage von Defekten im Inneren des Bauteils oder Prüfkörpers erhalten werden können [2]. Mittels der Shearographie können thermische und/oder mechanische Deformationen eines Bauteils oder Prüfkörpers kontakt- und zerstörungsfrei als Verformungsgradient, d. h. der ersten Ableitung der Verformung, im nm-Bereich erfasst werden, weshalb es sich um eine relative Messtechnik handelt. Im Gegensatz dazu, werden bei der Electronic-Speckle-Pattern-Interferometrie absolute Messwerte der Verformung ermittelt. Die qualitative Auswertung der Shearographie erlaubt die Bestimmung von Dehnungsverteilungen, Ermittlung von Spannungskonzentrationen und Kerbspannungen anhand des lokalen Dehnfeldes (siehe: Laser-Heterogenität der Dehnungsverteilung) sowie die Ermittlung von Volumendefekten durch die Analyse der lokalen Dehnungen [2–6].

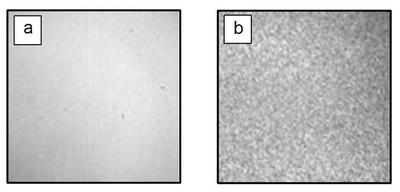

Wird eine raue Oberfläche mit weißem Licht bestrahlt, dann entsteht eine gleichmäßige Reflexion (Bild 1a), wogegen bei Nutzung von kohärentem Laserlicht eine körnig strukturierte Fläche mit sogenannten Fleckchen (Speckles) erkennbar ist (Bild 1b), was die messtechnische Basis der Electronic-Speckle-Pattern-Interferometrie als auch der Shearographie darstellt. Im Gegensatz zum Objekt-Rasterverfahren, wo konventionelle Lichtquellen verwendet und geometrisch-optische Messeffekte ausgewertet werden, basiert die Shearographie auf wellenoptischen Phänomenen und bedingt einen Laser als kohärente Strahlenquelle.

| Bild 1: | Beleuchtung einer rauen Objektoberfläche (a) mit weißem Licht (inkohärent) und (b) mit kohärentem Laserlicht |

Das Shearographie-Verfahren verwendet für die Interferometrie also Speckle-Felder oder Speckle-Muster, die den jeweiligen Zustand eines Prüfobjektes charakterisieren.

Für die Werkstoffprüfung werden unterschiedliche Belastungszustände verglichen, ein Zustand vor der Belastung (Referenz), und nachfolgende unter einer mechanischen und/oder thermischen Belastung. Die quasistatische oder dynamische mechanische Belastung kann als Zug-, Druck-, Biege- oder Torsionsbelastung auftreten sowie als Innen- oder Außendruck bei Behältern oder Rohren, während das Verfahren auf thermische Beanspruchungen wie Wärmeleitung, -strahlung und Konvektion sowie thermische Ausdehnungseffekte empfindlich reagiert.

Grundbedingung für die Erzeugung von Speckles ist auf jeden Fall das Vorhandensein einer optisch rauen Oberfläche des Prüfobjekts, wobei sich die Oberflächenbeschaffenheit des Prüfobjekts zwischen der Messung des Referenz- und Belastungszustandes nicht verändern darf (Festkörperverschiebung).

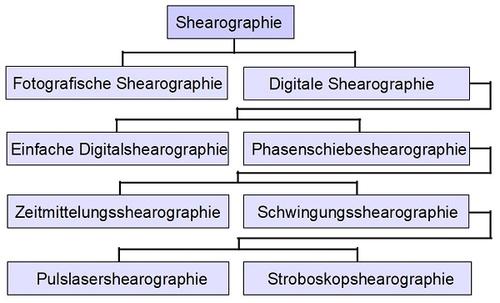

Bei der Shearographie wird grundsätzlich zwischen fotographischer und digitaler Shearographie (siehe: Speckle-Messtechnik) sowie differierenden Applikationsgebieten (Bild 2) unterschieden, wobei weiterhin unterschiedliche Techniken (2d-in-plane und 3d-out-of-plane) in Abhängigkeit von der technischen Ausstattung zur Verfügung stehen.

| Bild 2: | Schematische Einteilung der Shearographie-Verfahren |

Messtechnik

Die digitale Shearographie, die auch als Speckle-Pattern-Shearing-Interferometrie bezeichnet wird, ist ein kohärent-optisches Verfahren ähnlich der Holographie, die jedoch als optisches Funktionsprinzip die Selbst-Referenz (engl.: Self-referencing) benutzt.

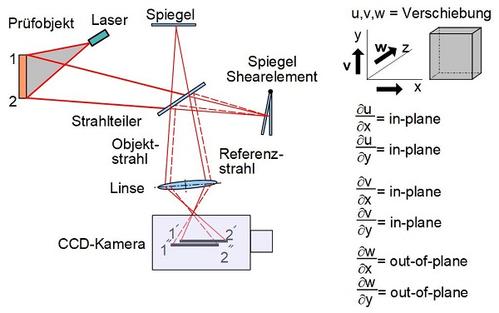

Das Bild 3 erläutert die prinzipielle Funktionsweise der Shearographie. Ein aufgeweiteter kohärenter Laserstrahl beleuchtet das Prüfobjekt und der diffus reflektierte Laserstrahl wird in der Bildebene einer CCD-Kamera fokussiert. Vor oder in der Kamera ist ein sogenanntes Shearelement integriert (in Bild 3 außerhalb), welches konkret z. B. ein optischer Keil, Interferometerspiegel oder ein Biprisma sein kann. Aufgrund dieses Shearelements entstehen also zwei geringfügig verschobene Objektbilder in der Bildebene, die sich interferometrisch (Mikrointerferenz) überlagern. Ein Bild wird als Referenzbild für das andere verschobene Bild genutzt, wodurch dann das Speckle-Interferogramm generiert wird. Der Vorteil gegenüber der Electronic-Speckle-Pattern-Interferometrie ist darin begründet, dass kein zusätzlicher Referenzstrahl erzeugt werden muss, sondern die "self-referencing" Lichtstrahlen benutzt werden. Der messtechnische Aufbau ist aus diesem Grund wesentlich einfacher als bei anderen Feldmesstechniken.

| Bild 3: | Messprinzip und Aufbau der einfachen digitalen Shearographie |

Bei der Shearographie werden also je zwei Speckle-Interferogramme, einmal für den undeformierten Zustand und dann für den belasteten Zustand, gespeichert. Durch eine einfache digitale Subtraktion (Korrelierung) der Intensitätsverteilungen der beiden Speckle-Interferogramme entsteht dann ein sichtbares Streifenmuster (Makrointerferenzstreifen), was als Shearogramm bezeichnet wird.

Im Gegensatz zur ESPI oder der Laser-Holographie stellen die Linien im Shearogramm nicht die Deformation, sondern den Gradient oder die 1. Ableitung der Deformation in Shearrichtung dar (siehe Bild 3).

Anwendung der Shearograpie

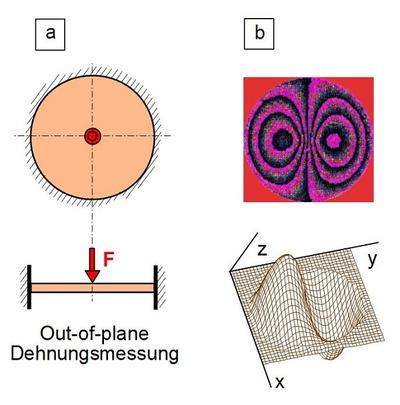

Die Shearographie ist eine optische Feldmesstechnik, die zur Ermittlung des lokalen Dehnungszustandes und der Dehnungsverteilung der Oberfläche eines Prüfobjekts in der Qualitätssicherung, Werkstoffprüfung und -entwicklung sowie der zerstörungsfreien Prüfung erfolgreich eingesetzt wird [1, 2]. Im Gegensatz zu anderen interferometrischen Prüftechniken ist die Shearographie relativ unempfindlich gegenüber Schwingungen und Festkörperverschiebungen und kann daher auch für Vorort-Messungen genutzt werden. Diese ist darin begründet, dass beide Teilwellen identische Oberflächenbereiche scannen und damit Erschütterungen des Prüfobjektes kompensierbar sind. Auf diese Weise können kleinste Deformationsänderungen registriert werden, die in Zusammenhang mit lokalen Änderungen der Steifigkeit oder strukturellen Schwachstellen stehen und damit auch den Zugang zur Defektoskopie ermöglichen. Kleinste Fehler an der Oberfläche oder im Volumen von Bauteilen können so zerstörungsfrei nachgewiesen werden (Bild 4).

Der Messbereich und die Empfindlichkeit derartiger Shearographie-Messsysteme kann durch die Änderung der Scherrichtung aber auch des Shearbetrags, also der Auslenkung bzw. Verkippung des Shearelements, teilweise variabel und stufenlos eingestellt werden. Die diffuse Reflexion des Lichtes an der Oberfläche des Prüfobjekts führt dann zu kleinsten mikroskopischen Interferenzwellen. Die von den Oberflächenteilchen in alle Richtungen gestreuten Teilwellen unterscheiden sich in ihrer Phase und Amplitude und werden durch die Merkmale der Oberfläche definiert.

| Bild 4: | Shearographie-Messsysteme (a) SE3 der Fa. isi-sys GmbH, Kassel |

Die Shearographie kann mit ortfesten Geräten (z. B. in der Reifenindustrie) oder mit kompakten Geräten zur mobilen Inspektion z. B. in der Luft- und Raumfahrtindustrie speziell zur zerstörungsfreien Prüfung und Qualitätssicherung von Compositebauteilen eingesetzt werden [2].

| Bild 5: | Anwendung der Shearographie (a) für die Beanspruchung einer Kreisplatte aus Polyvinylchlorid (Kurzzeichen: PVC) und (b) Darstellung des Deformationsgradienten |

So können mit diesen Messsystemen Delaminationen, innere Lunker (Gasblasen, Vakuolen, Mikroporen) oder Agglomerationen in Kunststoffbauteilen wie z. B. Rotorenblätter der Windkraftindustrie nachgewiesen werden. Für die Erzeugung von erforderlichen Belastungszuständen können im einfachsten Fall thermische Beanspruchungen durch diverse Lampen genutzt werden. Vorteilhaft bei der Shearographie ist, dass für diese Prüftechnik nationale und internationale Normen [7–9] verfügbar sind. In Bild 5 ist am Beispiel einer zentral belasteten Kreisplatte (Bild 5a) die Anwendung der Shearographie demonstriert, wobei die Deformationsgradienten in Bild 5b als 2d- und 3d-Grafik dargestellt sind.

Literaturhinweise

| [1] | Tutsch, R., Ritter, R., Petz, M.: Zur flächenhaften zerstörungsfreien Prüfung mit Hilfe optischer Feldmeßtechnik. DGZfP-Jahrestagung Berlin 2001, V24, S. 1–11 |

| [2] | Honlet, M., Walz, T.: Shearographie – Stand der Technik eines optischen Verfahrens für die ZfP. ZfP-Zeitung Berlin 2002, S. 39–41 |

| [3] | Schuth, M.: Aufbau und Anwendung der Shearographie als praxisgerechtes, optisches Prüf- und Messverfahren zur Dehnungsanalyse, Qualitätssicherung und Bauteiloptimierung. Fortschrittberichte VDI-Verlag, Düsseldorf, (1996) Reihe 8, Meß-, Steuerungs- und Regelungstechnik, Nr. 539 (ISBN 978-3-183-53908-6) |

| [4] | Yang, L. Steinchen, W., Kupfer, G.: Digitale Shearographie für die direkte Messung der Biege- und Scherdehnungen von dünnen Platten. Forschung im Ingenieurwesen 62 (1996) 6, 168–174 |

| [5] | Chipanga, T.: Determination of the Accuracy of Residual Stress Measurement Methods: Hole Drilling, Ultrasonic (Debro-30) System and Digital Shearography. LAP LAMBERT Academic Publishing, (2010), (ISBN 978-3-843-38454-4) |

| [6] | Kreis, T.: Holographic Interferometry–Principles and Methods. Akademie-Verlag, Berlin, (1996), (ISBN 3-05-501644-0) |

| [7] | DIN 54180-1 (2015-01): Zerstörungsfreie Prüfung – Shearografie – Teil 1: Allgemeine Grundlagen |

| [8] | DIN 54180-2 (2016-12): Zerstörungsfreie Prüfung – Shearografie – Teil 2: Geräte |

| [9] | ASTM E 2581 (2014, reapproved 2019): Standard Practice for Shearography of Polymer Matrix Composites, Sandwich Core Materials and Filament-Wound Pressure Vessels in Aerospace Applications |