Zugversuch Eigenspannungen Orientierungen: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 9: | Zeile 9: | ||

=== Eigenspannung === | === Eigenspannung === | ||

Eigenspannungen in [[Formmasse|Kunststoffform-]] oder [[Kunststoffbauteil|-bauteilen]] entstehen bevorzugt dann, wenn diese Teile aus aufgeschmolzenem Granulat z. B. mittels Extrudieren, Spritzgießen oder Rotationsformen hergestellt werden, wobei dieser Effekt besonders deutlich im Spritzgießprozess auftritt. Ursache ist dabei, dass nach dem Aufschmelzen, Homogenisieren und Entgasen der Schmelze diese unter hohem Druck in eine geschlossene Form gespritzt wird, dort erkaltet und anschließend aus dem Werkzeug (Tool) ausgeworfen wird. Der Einfluss verstärkt sich mit zunehmender Dicke der '''Formteile''' (siehe: [[Formmasse]]), wobei ähnliche Effekte auch beim Schweißen von Kunststoffen auftreten können. | Eigenspannungen in [[Formmasse|Kunststoffform-]] oder [[Kunststoffbauteil|-bauteilen]] entstehen bevorzugt dann, wenn diese Teile aus aufgeschmolzenem Granulat z. B. mittels Extrudieren, Spritzgießen oder Rotationsformen hergestellt werden, wobei dieser Effekt besonders deutlich im Spritzgießprozess auftritt. Ursache ist dabei, dass nach dem Aufschmelzen, Homogenisieren und Entgasen der Schmelze diese unter hohem Druck in eine geschlossene Form gespritzt wird, dort erkaltet und anschließend aus dem Werkzeug (Tool) ausgeworfen wird. Der Einfluss verstärkt sich mit zunehmender Dicke der '''Formteile''' (siehe: [[Formmasse]]), wobei ähnliche Effekte auch beim Schweißen von Kunststoffen (siehe: [[Heterogenität]] und [[Laser-Heterogenität der Dehnungsverteilung]]) auftreten können. | ||

[[Datei:Z_eigenspannung_o_1.jpg]] | [[Datei:Z_eigenspannung_o_1.jpg]] | ||

| Zeile 26: | Zeile 26: | ||

Die Orientierung von Makromolekülen kann während des Herstellungsprozesses durch Spritzgießen, Extrusion oder das Blasformen entstehen, wobei dieser Prozess im schmelzförmigen Zustand oder erstarrten Zustand stattfinden kann. Das bedeutet, dass die Orientierung der Makromoleküle auch mechanisch, durch uniaxiales Verstrecken im Kalandrier- oder Extrusionsprozess sowie biaxiales Recken beim Folienblasen induziert werden kann. Die Orientierung kann z. B. auch im [[Zugversuch]] an duktilen, sich verstreckenden [[Kunststoffe]]n bei vergleichsweise langsamen [[Prüfgeschwindigkeit]]en (Kaltes Fließen) erhöht werden. | Die Orientierung von Makromolekülen kann während des Herstellungsprozesses durch Spritzgießen, Extrusion oder das Blasformen entstehen, wobei dieser Prozess im schmelzförmigen Zustand oder erstarrten Zustand stattfinden kann. Das bedeutet, dass die Orientierung der Makromoleküle auch mechanisch, durch uniaxiales Verstrecken im Kalandrier- oder Extrusionsprozess sowie biaxiales Recken beim Folienblasen induziert werden kann. Die Orientierung kann z. B. auch im [[Zugversuch]] an duktilen, sich verstreckenden [[Kunststoffe]]n bei vergleichsweise langsamen [[Prüfgeschwindigkeit]]en (Kaltes Fließen) erhöht werden. | ||

Bei Füll- oder Verstärkungsstoffen mit faser- oder plättchenartiger Geometrie (GF, CF oder MF sowie Glimmer) wird die Orientierung ebenfalls im Herstellungsprozess erzeugt. Im Extrusionsprozess und speziell beim Spritzgießen von [[Faserverstärkte Kunststoffe|verstärkten Kunststoffen]] entsteht infolge der Strömungsverhältnisse im Werkzeug ein Orientierungsgefälle in Längs-, Breiten- und Dickenrichtung (siehe: Schichtenmodell der [[Faserorientierung]]), welches von der Dicke und Geometrie des Bauteils, den Einspritzbedingungen (Temperatur und Druck), dem Faservolumenanteil (Viskosität) und der Fließweglänge der Schmelze abhängt. Betrachtet man die Herstellung von [[Vielzweckprüfkörper]]n im Spritzgießprozess ('''Bild 2'''), dann ergeben sich differierende Orientierungen beim Vergleich eines 1-Nest- und eines 5-Nester-Werkzeugs als auch abhängig von der Position im Mehrnestwerkzeug, da die Fließweglänge und damit die Scherung (siehe: [[Scherviskosität]]) der Schmelze deutliche Unterschiede aufweist. Verglichen werden können die [[Kennwert]]e des [[Zugversuch]]s jeweils nur für die identische Position im Werkzeug. | Bei Füll- oder Verstärkungsstoffen mit faser- oder plättchenartiger Geometrie (GF, CF oder MF sowie Glimmer) wird die Orientierung ebenfalls im Herstellungsprozess erzeugt. Im Extrusionsprozess und speziell beim Spritzgießen von [[Faserverstärkte Kunststoffe|verstärkten Kunststoffen]] entsteht infolge der Strömungsverhältnisse im Werkzeug ein Orientierungsgefälle in Längs-, Breiten- und Dickenrichtung (siehe: Schichtenmodell der [[Glasfaserorientierung|Faserorientierung]]), welches von der Dicke und Geometrie des Bauteils, den Einspritzbedingungen (Temperatur und Druck), dem Faservolumenanteil ([[Viskosität]]) und der Fließweglänge der Schmelze abhängt. Betrachtet man die Herstellung von [[Vielzweckprüfkörper]]n im Spritzgießprozess ('''Bild 2'''), dann ergeben sich differierende Orientierungen beim Vergleich eines 1-Nest- und eines 5-Nester-Werkzeugs als auch abhängig von der Position im Mehrnestwerkzeug, da die Fließweglänge und damit die Scherung (siehe: [[Scherviskosität]]) der Schmelze deutliche Unterschiede aufweist. Verglichen werden können die [[Kennwert]]e des [[Zugversuch]]s jeweils nur für die identische Position im Werkzeug. | ||

[[Datei:Z_eigenspannung_o_2.jpg]] | [[Datei:Z_eigenspannung_o_2.jpg]] | ||

| Zeile 39: | Zeile 39: | ||

=== Einfluss auf Kennwerte des [[Zugversuch]]s === | === Einfluss auf Kennwerte des [[Zugversuch]]s === | ||

Die Eigenspannungen in [[Prüfkörper]]n wirken sich besonders auf die Bestimmung der elastischen Kennwerte, wie den Elastizitätsmodul und die [[Querkontraktion|Poissonzahl]] aus, da bei kleinen Lastspannungen eine Überlagerung der Spannungsanteile stattfindet ('''Bild 3'''), die in der Berechnung der [[Kennwert]]e nicht berücksichtigt wird. Im [[Zugversuch]] ('''Bild 3a''') bewirkt diese Überlagerung eine höhere Zugspannung im Kern des Prüfkörpers, während im Außenbereich eine geringfügige Druckspannung auftritt. Bei dem [[Biegeversuch]] ('''Bild 3b''') entsteht infolge der Verteilung der Lastspannung und der Eigenspannungen eine komplexe, sich mit Zunahme der [[Beanspruchung|Belastung]] verändernde, resultierende Spannungsverteilung. Eine eindeutige Zuordnung einer neutralen Faser ist im Anfangsstadium dieses Versuchs nicht mehr gegeben. Mit zunehmender Lastspannung nimmt der Einfluss der Eigenspannungen ab, falls bestimmte Grenzwerte zur [[Spannungsrissbeständigkeit|Spannungsrissbildung]] nicht überschritten wurden. | Die Eigenspannungen in [[Prüfkörper]]n wirken sich besonders auf die Bestimmung der elastischen Kennwerte, wie den [[Elastizitätsmodul]] und die [[Querkontraktion|Poissonzahl]] aus, da bei kleinen Lastspannungen eine Überlagerung der Spannungsanteile stattfindet ('''Bild 3'''), die in der Berechnung der [[Kennwert]]e nicht berücksichtigt wird. Im [[Zugversuch]] ('''Bild 3a''') bewirkt diese Überlagerung eine höhere Zugspannung im Kern des Prüfkörpers, während im Außenbereich eine geringfügige Druckspannung auftritt. Bei dem [[Biegeversuch]] ('''Bild 3b''') entsteht infolge der Verteilung der Lastspannung und der Eigenspannungen eine komplexe, sich mit Zunahme der [[Beanspruchung|Belastung]] verändernde, resultierende Spannungsverteilung. Eine eindeutige Zuordnung einer neutralen Faser ist im Anfangsstadium dieses Versuchs nicht mehr gegeben. Mit zunehmender Lastspannung nimmt der Einfluss der Eigenspannungen ab, falls bestimmte Grenzwerte zur [[Spannungsrissbeständigkeit|Spannungsrissbildung]] nicht überschritten wurden. | ||

[[Datei:Z_eigenspannung_o_3.jpg]] | [[Datei:Z_eigenspannung_o_3.jpg]] | ||

| Zeile 48: | Zeile 48: | ||

|} | |} | ||

Im Gegensatz zu den Eigenspannungen wirken sich die Orientierungen der Makromoleküle und der Zuschlagstoffe auf die elastischen Konstanten als auch auf das | Im Gegensatz zu den Eigenspannungen wirken sich die Orientierungen der Makromoleküle und der Zuschlagstoffe auf die elastischen Konstanten als auch auf das [[Festigkeit]]s- und [[Deformation]]sverhaltens aus. In '''Bild 4''' ist dieser Einfluss an Polyamid 6 mit 30 M.-% Kurzglasfasern ([[Kurzzeichen]]: PA 6) anhand gemittelter '''Spannungs-Dehnungs-Diagramme''' (siehe: [[Zugversuch]]) für die Längs- (Rot in '''Bild 4''') und Querrichtung (Blau in '''Bild 4''') dargestellt. Die 1,5 mm dicken Platten wurden gespritzt und anschließend wurden die [[Prüfkörper]] durch Sägen und Fräsen hergestellt. Es ist deutlich zu erkennen, dass die [[Zugfestigkeit]] in Längsrichtung der Kurzglasfasern nahezu doppelt so hoch ist wie in der Querrichtung. Bei der Bruchdehnung sind die Verhältnisse bei den [[Kennwert]]en umgekehrt wie bei der [[Festigkeit]]. | ||

[[Datei:Z_eigenspannung_o_4.jpg|500px]] | [[Datei:Z_eigenspannung_o_4.jpg|500px]] | ||

| Zeile 62: | Zeile 62: | ||

|-valign="top" | |-valign="top" | ||

|[1] | |[1] | ||

|Bierögel, C.: Prüfkörperherstellung. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 17–42 (ISBN 978-3-446-44350-1; siehe [[AMK-Büchersammlung]] unter A 18) | |Bierögel, C.: Prüfkörperherstellung. In: Grellmann, W., [[Seidler,_Sabine|Seidler, S.]] (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 17–42 (ISBN 978-3-446-44350-1; siehe [[AMK-Büchersammlung]] unter A 18) | ||

|-valign="top" | |-valign="top" | ||

|[2] | |[2] | ||

Version vom 15. August 2017, 12:54 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Zugversuch Eigenspannungen Orientierungen

Einfluss von Eigenspannungen und Orientierungen

Das Kennwertniveau von Kunststoffen hängt in hohem Maße von äußeren Einflussfaktoren wie der Prüfgeschwindigkeit und der -temperatur sowie dem Prüfklima und der Prüfkörpergeometrie ab, welche allgemein unter dem Begriff Prüfbedingungen zusammengefasst werden.

Auf der anderen Seite hat der innere Zustand des Prüfkörpers ebenfalls Einfluss auf das Niveau der Kennwerte, wobei hier insbesondere die Eigenspannung und die Orientierung zu nennen sind, die selbst wiederum vom Herstellungs- bzw. Verarbeitungsverfahren und dessen Prozessbedingungen abhängig sind [1].

Eigenspannung

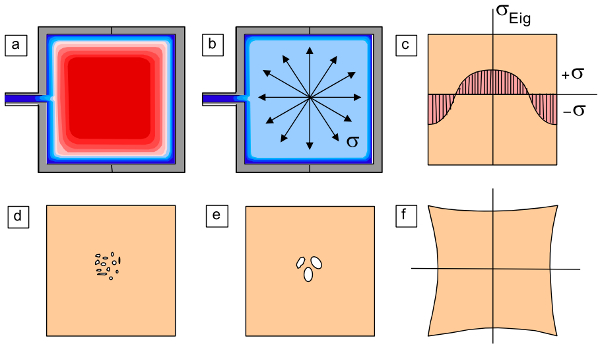

Eigenspannungen in Kunststoffform- oder -bauteilen entstehen bevorzugt dann, wenn diese Teile aus aufgeschmolzenem Granulat z. B. mittels Extrudieren, Spritzgießen oder Rotationsformen hergestellt werden, wobei dieser Effekt besonders deutlich im Spritzgießprozess auftritt. Ursache ist dabei, dass nach dem Aufschmelzen, Homogenisieren und Entgasen der Schmelze diese unter hohem Druck in eine geschlossene Form gespritzt wird, dort erkaltet und anschließend aus dem Werkzeug (Tool) ausgeworfen wird. Der Einfluss verstärkt sich mit zunehmender Dicke der Formteile (siehe: Formmasse), wobei ähnliche Effekte auch beim Schweißen von Kunststoffen (siehe: Heterogenität und Laser-Heterogenität der Dehnungsverteilung) auftreten können.

| Bild 1: | Schema der Ausbildung von Eigenspannungen beim Spritzgießvorgang |

Nach Abschluss des Einspritzvorganges und der Nachdruckphase friert die Schmelze an der vergleichsweise kalten Wandung des Werkzeugs und im Angusskanal an (Bild 1a), wodurch das Volumen in der abgeschlossen Form konstant ist. Da das Volumen im schmelzflüssigen Zustand größer als im erkalteten Formteil (siehe: Formmasse) ist, bilden sich mit zunehmender Abkühlung im Formteilinneren mehr oder weniger starke Zugspannungen aus, während der äußere Part an der Formteilwand Druckspannung aufweist (Bild 1b). Normalerweise befinden sich diese Eigenspannungsanteile im Gleichgewicht und bauen sich mit der Zeit, insbesondere bei höheren Temperaturen (Tempern) ab (Bild 1c), falls diese jedoch materialspezifische Grenzwerte überschreiten, können sich Crazes, Mikroporen oder Mikrorisse (Bild 1d) bilden, die final versagensrelevante makroskopische Lunker im Inneren erzeugen (Bild 1e). Falls die Formteildicke gering ist, kann auch ein Verzug (siehe: Schwindung) auftreten (Bild 1f).

Orientierungen

Die Orientierungen kann man grob in die Makromolekülorientierung und die Orientierung von Zuschlagstoffen, wie Kurzfasern (Glasfaser, Karbonfaser oder Mineralfaser), oder Partikeln (Talkum, Kreide oder Glimmer) unterscheiden, wobei bei organischen und anorganischen Füllstoffen die Orientierungseffekte eher gering sind.

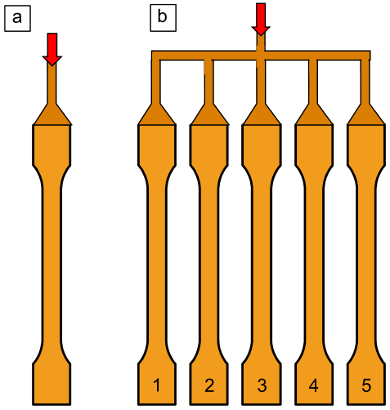

Die Orientierung von Makromolekülen kann während des Herstellungsprozesses durch Spritzgießen, Extrusion oder das Blasformen entstehen, wobei dieser Prozess im schmelzförmigen Zustand oder erstarrten Zustand stattfinden kann. Das bedeutet, dass die Orientierung der Makromoleküle auch mechanisch, durch uniaxiales Verstrecken im Kalandrier- oder Extrusionsprozess sowie biaxiales Recken beim Folienblasen induziert werden kann. Die Orientierung kann z. B. auch im Zugversuch an duktilen, sich verstreckenden Kunststoffen bei vergleichsweise langsamen Prüfgeschwindigkeiten (Kaltes Fließen) erhöht werden.

Bei Füll- oder Verstärkungsstoffen mit faser- oder plättchenartiger Geometrie (GF, CF oder MF sowie Glimmer) wird die Orientierung ebenfalls im Herstellungsprozess erzeugt. Im Extrusionsprozess und speziell beim Spritzgießen von verstärkten Kunststoffen entsteht infolge der Strömungsverhältnisse im Werkzeug ein Orientierungsgefälle in Längs-, Breiten- und Dickenrichtung (siehe: Schichtenmodell der Faserorientierung), welches von der Dicke und Geometrie des Bauteils, den Einspritzbedingungen (Temperatur und Druck), dem Faservolumenanteil (Viskosität) und der Fließweglänge der Schmelze abhängt. Betrachtet man die Herstellung von Vielzweckprüfkörpern im Spritzgießprozess (Bild 2), dann ergeben sich differierende Orientierungen beim Vergleich eines 1-Nest- und eines 5-Nester-Werkzeugs als auch abhängig von der Position im Mehrnestwerkzeug, da die Fließweglänge und damit die Scherung (siehe: Scherviskosität) der Schmelze deutliche Unterschiede aufweist. Verglichen werden können die Kennwerte des Zugversuchs jeweils nur für die identische Position im Werkzeug.

| Bild 2: | Orientierung von Füllstoffen in Abhängigkeit von der Fließweglänge für ein 1-Nest-Werkzeug (a) und ein Mehrnest-Werkzeug (b) |

Die Faserorientierung von spritzgegossen Platten und Vielzweckprüfkörpern kann aufgrund der Geometrie des Angusskanals nicht miteinander verglichen werden. Bei den Platten entstehen eindeutigere Orientierungszustände, die jedoch in Längs- und Querrichtung eine größere Anisotropie aufweisen [2].

Einfluss auf Kennwerte des Zugversuchs

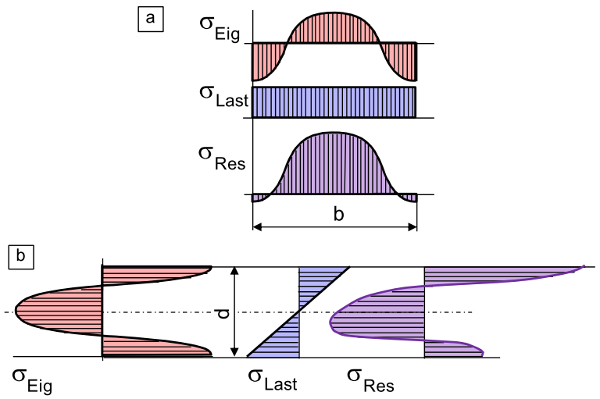

Die Eigenspannungen in Prüfkörpern wirken sich besonders auf die Bestimmung der elastischen Kennwerte, wie den Elastizitätsmodul und die Poissonzahl aus, da bei kleinen Lastspannungen eine Überlagerung der Spannungsanteile stattfindet (Bild 3), die in der Berechnung der Kennwerte nicht berücksichtigt wird. Im Zugversuch (Bild 3a) bewirkt diese Überlagerung eine höhere Zugspannung im Kern des Prüfkörpers, während im Außenbereich eine geringfügige Druckspannung auftritt. Bei dem Biegeversuch (Bild 3b) entsteht infolge der Verteilung der Lastspannung und der Eigenspannungen eine komplexe, sich mit Zunahme der Belastung verändernde, resultierende Spannungsverteilung. Eine eindeutige Zuordnung einer neutralen Faser ist im Anfangsstadium dieses Versuchs nicht mehr gegeben. Mit zunehmender Lastspannung nimmt der Einfluss der Eigenspannungen ab, falls bestimmte Grenzwerte zur Spannungsrissbildung nicht überschritten wurden.

| Bild 3: | Einfluss der Eigenspannungsverteilung im Vielzweckprüfkörper auf die resultierende Spannung im Zugversuch (a) und im Biegeversuch (b) |

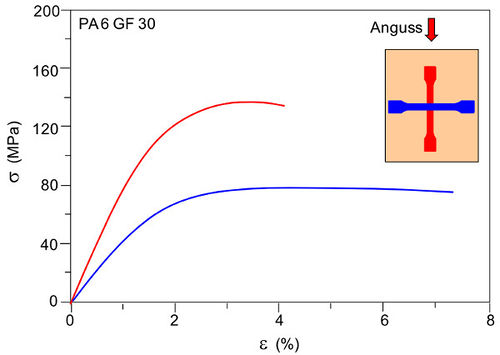

Im Gegensatz zu den Eigenspannungen wirken sich die Orientierungen der Makromoleküle und der Zuschlagstoffe auf die elastischen Konstanten als auch auf das Festigkeits- und Deformationsverhaltens aus. In Bild 4 ist dieser Einfluss an Polyamid 6 mit 30 M.-% Kurzglasfasern (Kurzzeichen: PA 6) anhand gemittelter Spannungs-Dehnungs-Diagramme (siehe: Zugversuch) für die Längs- (Rot in Bild 4) und Querrichtung (Blau in Bild 4) dargestellt. Die 1,5 mm dicken Platten wurden gespritzt und anschließend wurden die Prüfkörper durch Sägen und Fräsen hergestellt. Es ist deutlich zu erkennen, dass die Zugfestigkeit in Längsrichtung der Kurzglasfasern nahezu doppelt so hoch ist wie in der Querrichtung. Bei der Bruchdehnung sind die Verhältnisse bei den Kennwerten umgekehrt wie bei der Festigkeit.

| Bild 4: | Einfluss der Orientierung auf Zugfestigkeit und Bruchdehnung [3] |

Literaturhinweise

| [1] | Bierögel, C.: Prüfkörperherstellung. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 17–42 (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [2] | Bierögel, C.: Prüfkörperherstellung. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 17–42 (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [3] | Illing, R.: Bewertung von mechanischen und thermischen Eigenschaften glasfaserverstärkter Polyamid-Werkstoffe unter besonderer Berücksichtigung des Alterungsverhaltens von Bauteilen in der Automobilindustrie. Martin-Luther-Universität Halle-Wittenberg, Dissertation (2015) Shaker Verlag GmbH Aachen, ISBN 978-3-8440-4212-2, 198 Seiten, 128 Abbildungen |