Elastizitätsmodul Beispiele Kennwertermittlung Kunststoffe

Einführung

Der quasistatische Elastizitätsmodul E ist auch bei Kunststoffen neben der Poissonzahl eine essentielle Kenngröße zur Beschreibung der energieelastischen Eigenschaften. Die im Zug-, Biege- oder Druckversuch ermittelten Kurzzeitmoduli Et, Ef und Ec sind für die Qualitätssicherung, die Werkstoffentwicklung und -optimierung als auch einfache Dimensionierungsaufgaben geeignet. Der Elastizitätsmodul kann jedoch auch mittels dynamisch-mechanischer Analyse mittels Zug- oder Biegebeanspruchung als dynamischer E-Modul Ed, getrennt in den ingenieurtechnisch relevanten Speichermodul E‘ und den Verlustmodul E‘‘, ermittelt werden. Mit der instrumentierten Härtemessung kann ebenfalls ein Elastizitätsmodul, genannt Eindringmodul EIT bestimmt werden, falls die Poissonzahl des Werkstoffes bekannt ist. Mit dem zerstörungsfreien Prüfverfahren Ultraschall können auch Werkstoffkenngrößen, wie der Elastizitätsmodul oder die Dichte z. B. bei Knochendichtemessungen, ermittelt werden, wobei hier auch die Poissonzahl im untersuchten Temperaturintervall bekannt sein muss.

In den nachfolgenden Beispielen für die Werkstoffe Polymethylmethacrylat (Kurzzeichen: PMMA), Polypropylen (Kurzzeichen: PP) und Polyvinylchlorid (Kurzzeichen: PVC) sollen die mit unterschiedlichen Prüfverfahren ermittelten E-Moduli in Abhängigkeit von der Prüftemperatur verglichen werden.

Als Prüfverfahren wurden der Zug- und Biegeversuch, die instrumentierte Makrohärtemessung und der Torsionsschwingversuch als auch die Ultraschallprüfung ausgewählt, für die nachfolgend die Prüfbedingungen und die Messtechnik kurz dargestellt werden.

Prüfmethoden zur Ermittlung des Elastizitätsmoduls

Quasistatische Kurzzeitversuche

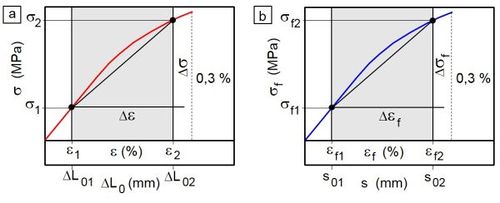

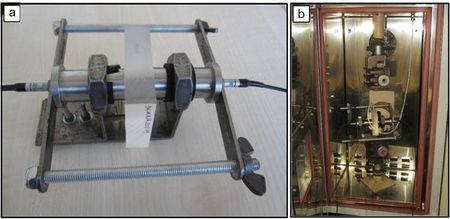

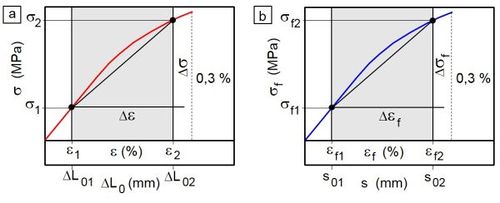

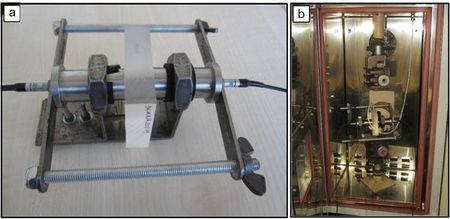

Zur Ermittlung des Elastizitätsmoduls Et und Ef wurden in der quasistatischen Kunststoffprüfung der Zug- und Biegeversuch unter Nutzung einer Universalprüfmaschine INSTRON 5507 angewandt (Gln. 1 und 2). Bei normenkonformer Prüfung von Kunststoffen wurde in beiden Prüfungen der Sekantenmodul in den Grenzen von 0,05 und 0,25 % Dehnung an jeweils fünf Prüfkörpern nach [1–3] bestimmt (Bild 1). Die Prüfgeschwindigkeit betrug im Zugversuch 1 mm/min und im Biegeversuch 2 mm/min. Zur simultanen Ermittlung der Poissonzahl µ (Gl. 2) im Zugversuch wurde mit einem Querdehnungssensor in den Grenzen von 0,05 % und εy (Streckgrenze) gearbeitet. Alle quasistatischen Versuche wurde in einer angeschlossenen Temperierkammer im Temperaturintervall von –20 bis 60 °C durchgeführt [4].

|

|

Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle E_{t}=\frac{\sigma_{2}-\sigma_{1}}{\epsilon_{2}-\epsilon_{1}}=\frac{\Delta\sigma}{0,002}}

|

(1)

|

|

|

Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle E_{f}=\frac{\sigma_{f2}-\sigma_{f1}}{\epsilon_{f2}-\epsilon_{f1}}=\frac{\Delta\sigma_{f}}{0,002}}

|

(2)

|

|

|

Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \mu=\left | \frac{\epsilon_{q}}{\epsilon_{L}} \right |=\left | \frac{\Delta b}{\Delta L} \right |}

|

(3)

|

Ermittlung des Eindringmoduls

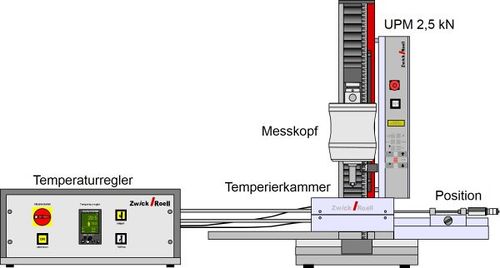

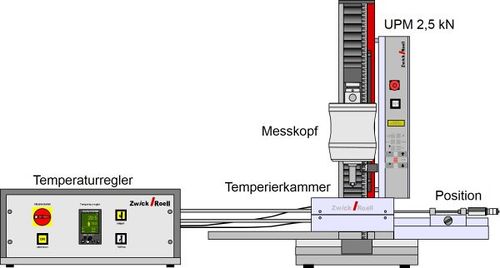

Zur Ermittlung des Eindringmoduls EIT (Gl. 4) wurde das instrumentierte Makrohärtemesssystem ZHU2,5 der Fa. ZWICK genutzt, welches mit einer geschlossenen Temperierkammer, einem verlängerten Tastfuß und einem zweiten Wegmesssensor ausgerüstet ist. Nach Positionierung der Prüfplatten in der Kammer wurde diese über einen angemessenen Zeitraum auf Prüftemperatur aufgeheizt. Anschließend erfolgten die kraftgeregelten Makrohärtemessungen im Kraftintervall von 0,5 bis 20 N bei einer Vorschubrate von 0,5 N/s entsprechend der DIN EN ISO 14577-1 [5–7].

| Bild 2:

|

Makrohärtemessplatz Zwick ZHU2,5 mit Temperierkammer zur Durchführung instrumentierter Härtemessungen von –100 bis 100 °C

|

|

|

Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle E_{IT}=\frac{1-\mu^{2}}{0,5\sqrt{\frac{24,5}{\pi}\cdot\left ( \frac{dh}{dF} \right )_{F_{max}}}\cdot\left ( 4h_{t}-3 F_{max}\left ( \frac{dH}{dF} \right )_{F_{max}} \right )-8,73\cdot 10^{-13}}}

|

(4)

|

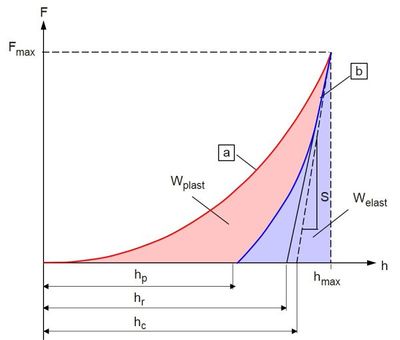

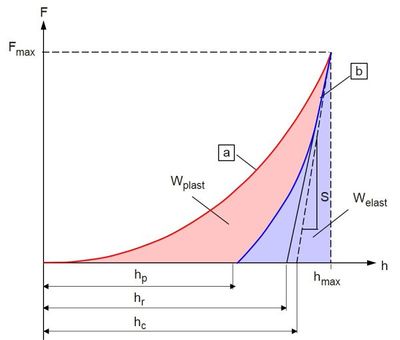

Die entstehende Kraft (F)-Eindringtiefen (h)-Kurve wird kontinuierlich während des Be- und Entlastungsvorganges aufgezeichnet (Bild 3) und die Kennwerte der instrumentierten Härtemessung werden in Anlehnung an [5] ermittelt. Der Eindringmodul entspricht dem Anstieg S der Tangente bei Fmax der jeweiligen Entlastungskurve. Für jede Prüftemperatur wurden durch einen definierten Vorschub der Positioniereinrichtung fünf Eindringmoduli bei Kenntnis der temperaturabhängigen Poissonzahl µ bestimmt, die nachfolgend gemittelt wurden.

| Bild 3:

|

Kraft-Eindringtiefen-Kurve (a) Belastungskurve und (b) Entlastungskurve der instrumentierten Härtemessung [6]

|

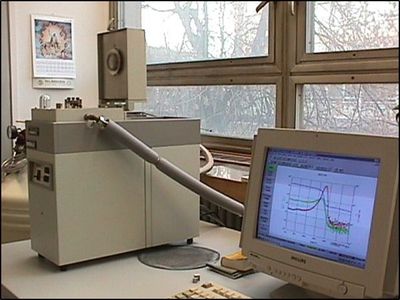

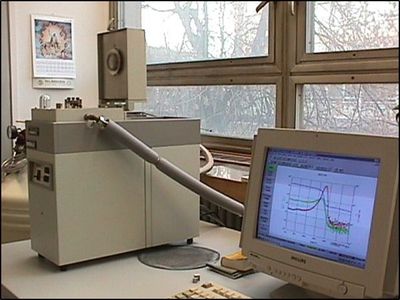

Dynamisch-Mechanische Analyse (DMA)

Bei der dynamisch-mechanischen Analyse oder Spektroskopie wird der Prüfkörper einer periodisch wechselnden sinusförmigen Beanspruchung, ausgesetzt. Der Vorteil dieser Methode ist bei Verwendung einer Temperierkammer (dynamisch-mechanisch thermische Analyse – DMTA), dass die dynamisch-mechanischen Kennwerte als Funktion der Temperatur vorliegen. Für diese Messungen mit des Prüfssystem Mark III (Bild 4) wurde der erzwungene Torsionsschwingversuch ausgewählt, wo als Messgröße die Energieaufnahme des Motors dient. Die Frequenz wurde in 11 Stufen im Bereich zwischen 0,03 bis 50 Hz variiert, wobei die Aufheizgeschwindigkeit 2 K/min im Temperaturintervall von –40 bis 100 °C betrug. Für ausgewählte Messfrequenzen wurden dann bei identischen Temperaturen, wie z. B. beim Zugversuch, der dynamische Speichermodul G´ ermittelt [8].

Die näherungsweise Ermittlung des dynamischen E-Moduls Ed erfolgte unter Verwendung des Schubmodul G‘, da die Poissonzahl µ im entsprechenden Temperaturintervall bekannt ist (Gl. 5).

|

|

Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle E_{d}=2G^{\prime}\cdot(1+\mu)}

|

(5)

|

| Bild 4:

|

DMTA-System Mark III der Fa. Rheometrics Scientific

|

Ultraschallprüfung

Im Bereich hoher Frequenzen kann der dynamische E-Modul auch durch die Ausbreitung von Ultraschallwellen im Prüfkörper ermittelt werden, falls die Dichte ρ und die Poissonzahl µ bekannt sind [9].

Die Messungen wurden mit Ultraschallprüfsystem USPC 3040 der Fa. Dr. Hillger, Braunschweig, im Durchschallungsverfahren (f = 2 MHz) in Direktankopplung der Normalprüfköpfe unter Nutzung von wärmebeständigem Koppelöl in einer Temperierkammer der Universalprüfmaschine FRANK durchgeführt (Bild 5).

Dabei wird die Longitudinalschallgeschwindigkeit cL aus der Laufzeit Δt des Ultraschalls bei bekannter Dicke der Kunststoffplatte durch das Prüfstück ermittelt (Gl. 6).

|

|

|

(6)

|

Unter Voraussetzung, dass die Poissonzahl µ und die Dichte für die Prüftemperatur T bekannt sind, kann dann nach Gl. (7) der Elastizitätsmodul EU berechnet werden, wobei zu beachten ist, dass diese Kennwerte frequenzabhängig sind.

|

|

Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle E=c_{L}^{2}\cdot\rho\cdot\frac{(1+\mu)\cdot (1-2\mu)}{(1-\mu)}}

|

(7)

|

Die Dichte der unterschiedlichen Werkstoffe wurde im Auftriebsverfahren (Ethanol) mit einer Analysenwaage des Typs Sartorius CP mit Dichtemessaufsatz nach DIN EN ISO 1183-1, Verfahren A (Eintauchverfahren [10] bestimmt, wobei alle Messungen bei Raumtemperatur durchgeführt wurden.

Eine Übersicht über die ermittelten Dichtewerte und die temperaturabhängigen Poissonzahlen ist in der Tabelle 1 dargestellt. Wie zu erwarten, steigen die Poissonzahlen mit zunehmender Temperatur ebenfalls an.

| Tabelle 1:

|

Übersicht über die Poissonzahlen im Zugversuch und die Dichte für alle untersuchten Werkstoffe

|

| Werkstoff

|

Kennwert

|

μ (-)

|

ρ (kg/m3)

|

| T (°C)

|

–40

|

–20

|

0

|

20

|

40

|

60

|

23

|

| PMMA

|

0,34

|

0,35

|

0,36

|

0,37

|

0,38

|

0,40

|

1,178

|

| PP

|

0,29

|

0,35

|

0,36

|

0,41

|

0,44

|

0,47

|

0,912

|

| PVC

|

0,33

|

0,34

|

0,35

|

0,36

|

0,37

|

0,38

|

1,393

|

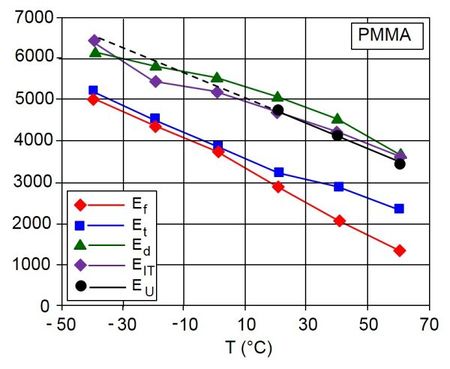

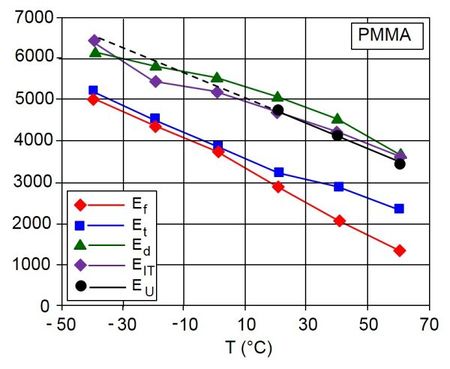

| Bild 6:

|

Elastizitätsmoduli von Polymethymethacrylat nach verschiedenen Prüfmethoden (Ef – Biegeversuch, Et – Zugversuch, Ed – DMTA, EIT – Eindringmodul, EU – Ultraschallprüfung)

|

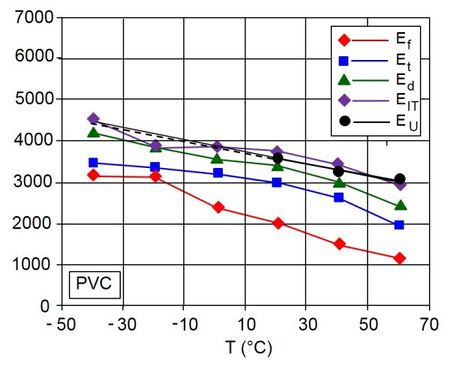

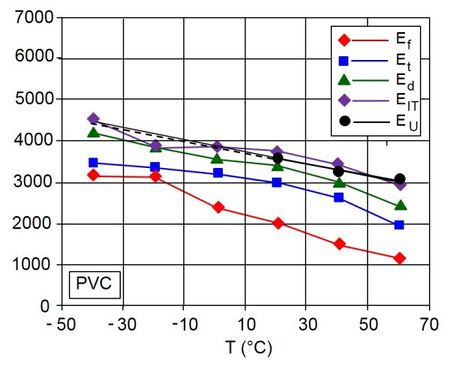

Es ist zu erkennen, dass bei den beiden amorphen Werkstoffen, Polymethymethacrylat (Kurzzeichen: PMMA) und Polyvinychlorid (Kurzzeichen: PVC) eine vergleichbare Reihenfolge der E-Moduli vorliegt. Erwartungsgemäß nehmen alle Elastizitätsmoduli mit steigender Temperatur ab, da die Mobilität der Kettensegmente stark ansteigt. Aufgrund der dynamischen Beanspruchung bei der DMTA (hier 50 Hz Prüffrequenz) und des mehrachsigen Spannungszustandes bei der instrumentierten Härteprüfung weisen der dynamische E-Modul und der Eindringmodul die höchsten Werte bei beiden amorphen Werkstoffen auf (Bilder 6 und 7). Bei niedrigen Temperaturen (–40 und –20 °C) sind die Unterschiede zwischen dem Elastizitätsmodul aus dem Zug- und Biegeversuch geringfügig. Bei dem PMMA nehmen die Differenzen ab 20 °C und bei dem PVC ab –20 °C deutlich zu, was einerseits in dem andersartigen Normalspannungszustand beim Biegeversuch und dem unterschiedlichen Werkstoffverhalten beider Werkstoffe begründet ist. Der Elastizitätsmodul EU aus der Ultraschallprüfung konnte nur im Temperaturbereich von 20 bis 60 °C ermittelt werden, da schon ab 0 °C eine starke Vereisung der Prüfkörper auftrat, die eine exakte Messung beeinträchtigte. Der Verlauf bei negativen Temperaturen wurde deshalb extrapoliert (gestrichelte Linie in den Bildern 6 und 7). Zu erkennen ist aber, dass der zerstörungsfrei ermittelte E-Modul bei beiden Werkstoffen die gleiche Tendenz und einen vergleichbaren Anstieg zu den anderen E-Moduli aufweist. Dieser E-Modul liegt im Bereich des Eindringmoduls und des dynamischen Elastizitätsmoduls aus der dynamisch-mechanisch thermischen Analyse.

| Bild 7:

|

Elastizitätsmoduli von Polyvinylchlorid nach verschiedenen Prüfmethoden (Ef – Biegeversuch, Et – Zugversuch, Ed – DMTA, EIT – Eindringmodul, EU – Ultraschallprüfung)

|

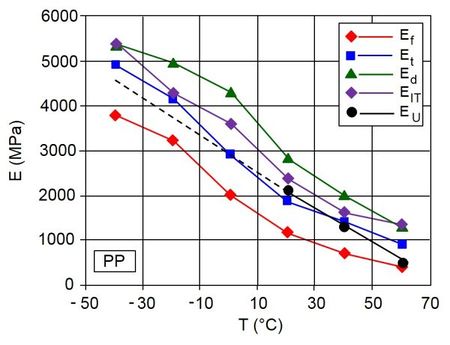

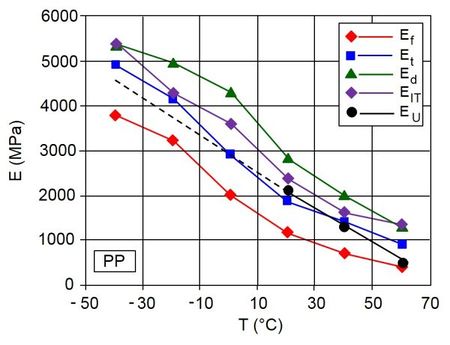

Bei dem teilkristallinen Werkstoff Polypropylen (Kurzzeichen: PP) weist der dynamischer E-Modul in Gegensatz zu den amorphen Werkstoffen PMMA und PVC das höchste Kennwertniveau auf (Bild 8). Bei niedrigen Temperaturen (–40 und –20 °C) sind die Unterschiede zwischen dem Eindringmodul und dem Elastizitätsmodul aus dem Zugversuch gering, nehmen aber mit Erhöhung der Prüftemperatur zu. Das niedrigste Niveau zeigt der E-Modul aus dem Biegeversuch. Der zerstörungsfrei bestimmte E-Modul EU liegt im Streuband der verschiedenen E-Moduli.

| Bild 8:

|

Elastizitätsmoduli von Polypropylen nach verschiedenen Prüfmethoden (Ef – Biegeversuch, Et – Zugversuch, Ed – DMTA, EIT – Eindringmodul, EU – Ultraschallprüfung)

|

Literaturhinweise

| [1]

|

DIN EN ISO 527-1 (2012-06): Kunststoffe – Bestimmung der Zugeigenschaften – Teil 1: Allgemeine Grundsätze

|

| [2]

|

DIN EN ISO 527-2 (2012-06): Kunststoffe – Bestimmung der Zugeigenschaften – Teil 2: Prüfbedingen für Form- und Extrusionsmassen

|

| [3]

|

DIN EN ISO 178 (2013-09): Kunststoffe – Bestimmung der Biegeeigenschaften

|

| [4]

|

Bierögel, C.: Quasistatische Prüfverfahren. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 111–158 (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18)

|

| [5]

|

DIN EN ISO 14577-1 (2015-11): Metallische Werkstoffe – Instrumentierte Eindringprüfung zur Bestimmung der Härte und anderer Werkstoffparameter – Teil 1: Prüfverfahren

|

| [6]

|

Grellmann, W.: Härteprüfverfahren. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 193–214 (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18)

|

| [7]

|

Schöne, J., Lach, R., Bierögel, C., Grellmann, W.: A New Generation of Testing Machine: Recording Macroindentation Techniques for Fast Assessment of Temperature-dependent Material Properties. Polymer Testing, 32 (2013) 1479–1486

|

| [8]

|

ISO 6721-4 (2008-05): Kunststoffe – Bestimmung dynamisch-mechanischer Eigenschaften – Teil 4: Zugschwingung – Erzwungene Schwingungen

|

| [9]

|

Matthies, K.: Dickenmessung mit Ultraschall. DVS-Verlag GmbH, Berlin, 2. Auflage (1998), (ISBN 3-87155-940-7)

|

| [10]

|

DIN EN ISO 1183-1 (2013-04): Kunststoffe – Verfahren zur Bestimmung der Dichte von nicht verschäumten Kunststoffen – Teil 1: Eintauchverfahren, Verfahren mit Flüssigkeitspyknometer und Titrationsverfahren

|