Prüfung von Verbundwerkstoffen

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Prüfung von Verbundwerkstoffen – Grundlagen

Allgemeines

Faserverbundwerkstoffe (FVW) sind ein Verbund aus Fasern und Matrix, wobei die Fasern zur Verstärkung der Matrix dienen. Bei polymeren FVW kann die Matrix aus einem thermoplastischen (PP, PA oder POM) oder duroplastischen (EP- oder UP-Harz) Kunststoff bestehen. Die mechanischen Eigenschaften sind primär vom Matrixmaterial, der Faserart, dem Fasergehalt und der Faserorientierung abhängig.

Die Eigenschaftswerte der Verstärkungs- und Matrixwerkstoffe setzen sich in den wenigsten Fällen additiv zusammen. Da FVW einen heterogenen Aufbau besitzen, sind bei einer äußeren Beanspruchung die Spannungen und Dehnungen neben der Zeitabhängigkeit zusätzlich orts- und richtungsabhängig.

Die Anisotropie der Fasern

Die Anisotropie der Eigenschaft bedeutet eine Erschwernis bei der Dimensionierung von Bauteilen aus Faserverbundwerkstoffen, so dass spezielle Prüfverfahren zur Beschreibung der Richtungsabhängigkeit erforderlich sind. Um das Leistungspotenzial der Fasern optimal auszunutzen, werden sie z. B. unidirektional (UD), d. h. parallel in Schichten zu den Hauptbelastungsrichtungen gelegt. Die unidirektionalen Faserverbunde zeigen von allen denkbaren Faseranordnungen den geringsten Anisotropiegrad. Aufgrund der drei vorhandenen Symmetrieebenen spricht man von einem orthotropen Werkstoff. Isotrope Werkstoffe zeichnen sich durch nur zwei voneinander unabhängige Werkstoffkonstanten aus. Wenn Elastizitätsmodul E und Querkontraktion ν bekannt sind, dann kann der Schubmodul G berechnet werden, was im Fall von orthotropen FVW nicht möglich ist. Aufgrund der Anisotropie der Fasern und den besonderen Anforderungen in den verschiedenen Industriebranchen können die konventionellen Prüfverfahren für Kunststoffe nur bedingt auf FVW übertragen werden. Aus diesem Grund existiert eine Vielzahl von Prüfverfahren, die speziell für Faserverbundwerkstoffe und diesbezüglich Industriebranchen entwickelt wurden.

Zulassungsprüfungen von Faserverbundwerkstoffen

Bei der Prüfung der mechanischen Eigenschaften von FVW ist zu berücksichtigen, dass diese Werkstoffe schon herstellungsbedingt Schäden (Gasblasen, Vakuolen, Delaminationen) enthalten können. Für eine ausreichende Reproduzierbarkeit und Zuverlässigkeit in der Kennwertermittlung ist daher eine umfassende Qualitätskontrolle der FVW nach dem Herstellungsprozess und im Laufe der Einsatzdauer erforderlich. Neben der werkstoffbezogenen Qualitätsprüfung sind für die Zulassung als tragendes Bauteil z. B. der Luftfahrt- oder Windkraftindustrie verschiedene Teilkomponenten- bzw. vollständige Bauteiltests erforderlich.

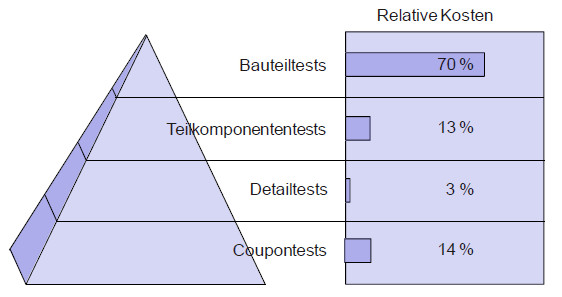

| Bild 1: | Zulassungsprüfungen in Abhängigkeit der Prüfkörperanzahl und der relativen Kosten [1] |

In der Luftfahrtindustrie erfolgt die Zulassung eines neuen Bauteils aus FVW über vier wesentliche Stufen. Bild 1 zeigt die Gegenüberstellung der Zahl der erforderlichen Prüfungen in Form einer Pyramide und der auftretenden relativen Kosten.

Zulassung von Bauteilen – Bauteiltests

Neben der werkstoffbezogenen Qualitätsprüfung sind für die Zulassung als Bauteil Teilkomponenten- bzw. vollständige Bauteiltests erforderlich. Von unten nach oben reduziert sich die Anzahl der Prüfkörper von über 1000 auf Coupontestniveau auf ein oder zwei Prüfkörper bei der Bauteilprüfung. Rechts sind die dabei entstehenden relativen Kosten aufgeführt. Auf dem Coupontestniveau werden mit Abstand die meisten Prüfungen durchgeführt, z. B. Zug-, Druck- und Biegeprüfungen sowie Short-Beam-Tests (siehe: Interlaminare Scherfestigkeit) im trockenen und feuchten Zustand. Wenn die Werkstoffe den geforderten Anforderungen entsprechen, werden in der zweiten Stufe verschiedene Detailtests, wie Open-Hole Compression, Edge-Delamination Test (EDT) und Compression After Impact (CAI) (siehe auch: Druckprüfanordnung) Tests durchgeführt, bevor die ersten Teilkomponenten gebaut und geprüft werden. Die Bauteilprüfung, die zu einem neuen Bauteil aus FVW führt, ist somit die teuerste Prüfung und verbraucht etwa 70 % der Kosten einer Bauteilentwicklung.

Die Coupon- und Detailprüfungen stellen eine besondere Herausforderung an die zu verwendende Universalprüfmaschine dar. Da die sich unter Belastung einstellenden Verformungen bei den Faserverbundwerkstoffen sehr gering sind, müssen hochauflösende und präzise Dehnmesstechniken verwendet werden. Gleichzeitig muss die Materialprüfmaschine hinsichtlich des Lastrahmens und der verwendeten Einspannwerkzeuge höchsten Ansprüchen genügen. Das betrifft insbesondere die Maschinennachgiebigkeit, die bei der Prüfung von FVW möglichst gering sein sollte. Infolge der Richtungs- und Scherempfindlichkeit von Faserverbunden müssen alle Spannelemente exakt in der Lastlinie fluchten, um sogenannte Axialitätsfehler wie z. B. Schiefzug möglichst zu vermeiden [2]. Zur Messung des Schiefzugs verwendet die Fa. ZwickRoell GmbH & Co. KG bei ihrer Prüfmaschine der neuesten Generation „Allround Line“ (Bild 2) spezielle Messeinrichtungen, die sich an der Geometrie der speziellen Prüfkörper orientieren.

| Bild 2: | Universalprüfmaschinen der Serie „Allround Line“ der Fa. ZwickRoell GmbH & Co. KG [2] |

Die Ausrichtung der Zugachsen zur Minimierung der Biege- und Torsionsanteile in der Materialprüfmaschine erfolgt dabei über mechanische Justiereinrichtungen (Alignement Fixtures). Dies ist insofern notwendig, da in der Prüfung von FVW nicht nur internationale und nationale Normen, wie ISO, ASTM, EN und DIN, verwendet werden, sondern auch spezifische werksinterne Regelwerke (Airbus, EADS, Boeing BSS) zur Anwendung kommen, die gleichzeitig spezielle Prüfvorrichtungen für Zug-, Druck-, Biege- oder Scherversuche sowie bruchmechanische Testmethoden erfordern.

Eine zunehmende Bedeutung für Leichtbaukonstruktionen haben unidirektional (UD) mit endlosen Fasern verstärkte Kunststoffverbunde (FKV)) gefunden. Die Verwendung einer thermoplastischen Matrix ermöglicht ihre Integration z. B. in den Spritzgussprozess und damit den Ersatz von metallischen Bauteilen. Sie erfüllen aufgrund der unidirektionalen Endlosfaserverstärkung in Faserrichtung hohe Anforderungen an die Festigkeit und die Steifigkeit. Durch ihre Applikation entlang der Lastpfade werden die Vorteile optimal ausgeschöpft. Dabei können sie entweder direkt als Tape oder nach einer Konsolidierung der Schichten individuell dem Bauteil angepasst werden. wobei die Faserorientierung der Schichten individuell dem Bauteil angepasst wird [3].

Entsprechend ihres Einsatzes im Bauteil werden UD-Tapes überwiegend einer Zugbelastung ausgesetzt. Somit ist eine der wichtigsten Eigenschaften der UD-Tapes ihr Verhalten bei Zugbeanspruchung [4]. Bei der Zugbeanspruchung von UD-Tapes werden besondere Phänomene, wie das Spleißen und das strangweise Brechen von UD-Tapes beobachtet, die eine reproduzierbare Kennwertermittlung beeinflussen (siehe auch: Mehrfachbruch UD-Tapes).

Um das komplexe Bruchverhalten der UD-Tapes beschreiben zu können, dessen Einfluss auf das Versagen der Tapes und der daraus hergestellten Laminate im Bauteil, ist die Entwicklung und Durchführung spezieller technologischer Untersuchungsmethoden notwendig. Dazu zählen auch bruchmechanische Methoden, die die Rissinitiierung und Rissausbreitung beschreiben können und sehr sensitiv gegenüber strukturellen Änderungen in Kunststoffen sind [5–7].

Literaturhinweise

| [1] | Altstädt, V.: Prüfung von Verbundwerkstoffen. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 547/548, (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [2] | https://www.zwick.de/composites (Zugriff am 18.05.2020) |

| [3] | Monami, A., Arndt, S., Meyer, S., Lehmann, S., Grellmann, W., Langer, B., Michel, P.: Bewertung der Werkstoffeigenschaften von UD-Tapes für den Leichtbau. Technomer 2017, Chemnitz, 9. und 10.11.2017, Tagungsbeitrag , S. 1–7 |

| [4] | Monami, A., Langer, B., Grellmann, W.: Moderne Methoden der Kunststoffprüfung zur Werkstoffentwicklung und Bauteilprüfung. In: Christ. H.-J. (Eds.), Fortschritte in der Werkstoffprüfung für Forschung und Praxis. Stahleisen, Düsseldorf (2016) 219–224 |

| [5] | Grellmann, W., Langer, B. (Hrsg.): Deformation and Fracture Behavior of Polymer Materials. Springer Series in Materials Science 247, Springer Verlag, Berlin Heidelberg (2017), (ISBN 973-3-319-41877-7; e-Book: ISBN 978-3-319-41879-7; siehe AMK-Büchersammlung unter A 19) |

| [6] | Grellmann, W., Seidler, S.: Kunststoffprüfung. Carl Hanser Verlag, 3. Auflage, München (2015) (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [7] | DIN EN ISO 527-4 (1997-07): Kunststoffe – Bestimmung der Zugeigenschaften – Teil 4: Prüfbedingungen für isotrop und anisotrop faserverstärkte Kunststoffverbundwerkstoffe |