Biegemodul

Bestimmungsmethoden

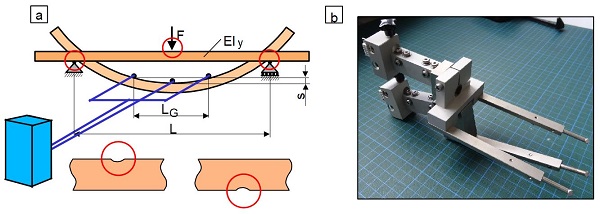

Der Biegemodul Ef wird zumeist im Dreipunkt- oder Vierpunktbiegeversuch bei quasistatischer Beanspruchung [1–3] an Kunststoffen bzw. kurzfaserverstärkten oder gefüllten Kunststoffverbunden bestimmt. Der Versuch an steifen und halbsteifen Kunststoffen, d. h. thermoplastischen Formmassen oder Extrudier- und Gussmassen, wird entsprechend der Norm DIN EN ISO 178 [2] im Dreipunktbiegeversuch durchgeführt. Für faserverstärkte Kunststoffe kann der Dreipunkt- oder Vierpunktbiegeversuch (Verfahren A oder B) nach der DIN EN ISO 14125 [3] genutzt werden. Der Biegemodul kann allerdings auch bei dynamischer Belastung als komplexer Modul ermittelt werden (siehe: Dynamisch-Mechanische Analyse (DMA) – Biegebeanspruchung).

Definition des Biegemoduls

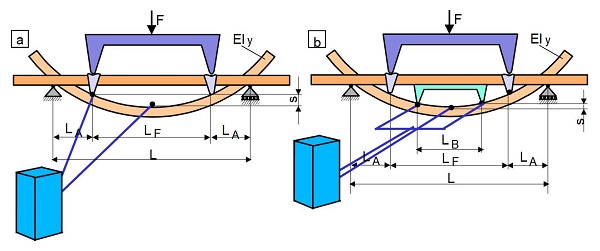

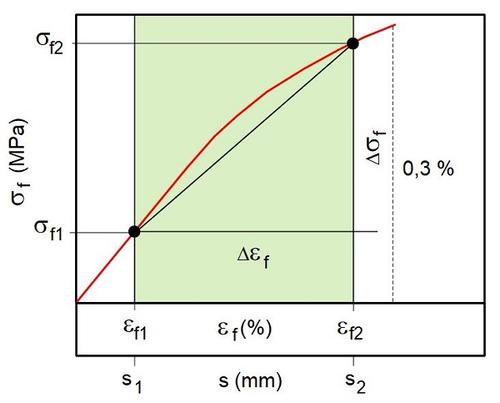

Die Ermittlung des Elastizitätsmoduls bei einer quasistatischen Biegebeanspruchung unterscheidet sich in der Kunststoffprüfung prinzipiell nicht von anderen mechanischen Beanspruchungen, wie z. B. im Zugversuch oder Druckversuch. Der E-Modul wird im linear elastischen und linear-viskoelastischen Deformationsbereich als Sekantenmodul zwischen 0,05 und 0,25 % Randfaserdehnung ermittelt (siehe auch: Elastizitätsmodul Beispiele Kennwertermittlung), wobei die Prüfgeschwindigkeit identisch mit der des eigentlichen Biegeversuchs sein kann (Bild 1). In Analogie zum Zugversuch können für die Bestimmung des E-Moduls und der Biegeeigenschaften jedoch auch unterschiedliche Prüfgeschwindigkeiten verwendet werden, wobei der Umschaltpunkt der Prüfgeschwindigkeiten dann oberhalb von 0,25 % Randfaserdehnung liegen muss. Die allgemeine Berechnung der Biegemoduls Ef wird nach der Gl. (1) vorgenommen, allerdings sind im konkreten messtechnischen Fall die geometrischen Bedingungen und der Messort zu beachten.

|

(1)

|

| Bild 1:

|

Ermittlung des Sekantenmoduls im Drei- und Vierpunktbiegeversuch

|

Messtechnische Ermittlung des Biegemoduls

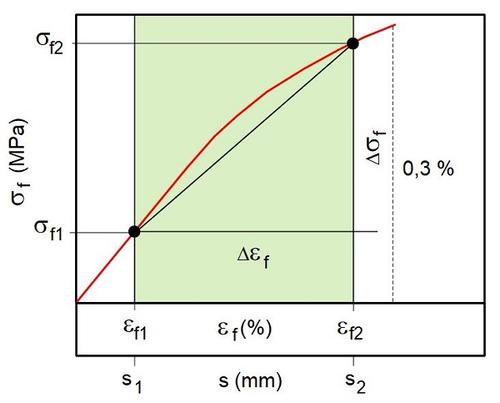

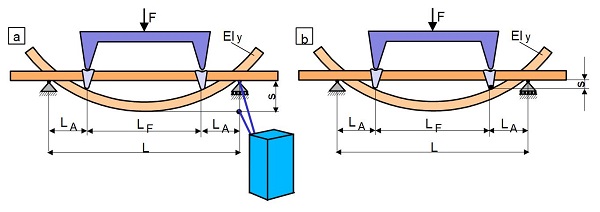

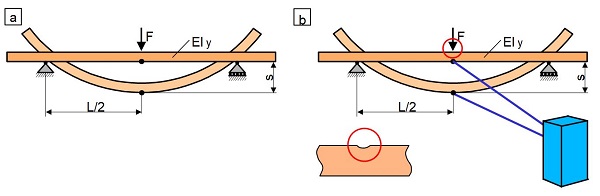

Zur Ermittlung des Biegemoduls Ef werden in der quasistatischen Kunststoffprüfung bei Biegebeanspruchung der Dreipunkt- oder Vierpunktbiegeversuch unter Nutzung einer Universalprüfmaschine angewandt. Bei Anwendung der Norm DIN EN ISO 178 ist nur der Dreipunktbiegeversuch vorgesehen, wobei hier in der Regel die Messung der Mittendurchbiegung angewandt wird. Im Fall des Biegeversuch kann die Traversenwegmessung (Bild 2a) zur Bestimmung der Mittendurchbiegung (Gl. 2) benutzt werden, wogegen bei der Ermittlung des Biegemoduls ein mittig positionierter Dehnmessfühler verwendet werden muss (Bild 2b). In dieser Gleichung ist Iy das minimale axiale Flächenträgheitsmoment (siehe Biegeversuch) des prismatischen Prüfkörpers.

|

(2)

|

Da der Bezugspunkt der Durchbiegungsmessung sowohl bei der Traversenwegmessung (siehe auch: Zugversuch und Druckversuch) oder bei Anwendung eines Mittensensors identisch ist (Widerlager der Biegefinnen), ist die Berechnungsgleichung (3) für beide messtechnischen Fälle gleich.

|

(3)

|

| Bild 2:

|

Ermittlung des Biegemoduls im Dreipunktbiegeversuch: (a) mittels Traversenwegmessung und (b) mit einem Dehnmessfühler

|

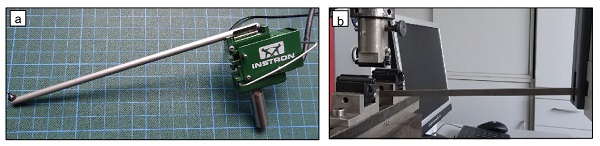

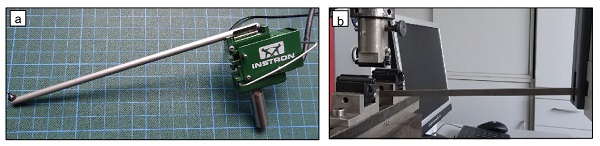

Der Vorteil des Dehnmessfühlers ist in der Tatsache begründet, dass das Eindringen der Biegefinne in die Oberfläche des Prüfkörpers nicht erfasst wird, wodurch der Biegemodul im Vergleich zur Traversenwegmessung etwas größer ist (bis ca. 10 %). Von der Fa. ZwickRoell GmbH & Co. KG, Ulm, als auch Instron Deutschland GmbH, Pfungstadt, werden derartige Biegefühler kommerziell angeboten (Bild 3). In Verbindung mit dem Aufnehmer Multisens der Fa. ZwickRoell werden zusätzlich zu den Dehnmessfühlern für Zugversuche (siehe: Zugversuch, Wegmesstechnik) auch Adapter zur Nutzung für Druckversuche als auch für Biegeversuche angeboten. Der mittige Fühler kann dabei für die Messung des Druckmoduls, aber auch für die Erfassung der Mittendurchbiegung zur Bestimmung des Biegemoduls im Drei- und Vierpunktbiegeversuch verwendet werden (siehe Bild 2b). Soll das Eindringen der Widerlager im Biegeversuch nicht im Messsignal erfasst werden, dann können alternativ sogenannte Gabelfühler angewandt werden, die ein Differenzmesssignal zwischen den Gabeln und dem Mittelfühler erzeugen. Aufgrund dessen, dass dieses Messsignal wesentlich kleiner als z. B. der Traversenweg ist, müssen hier hochauflösende Messtechniken benutzt werden (Bild 4).

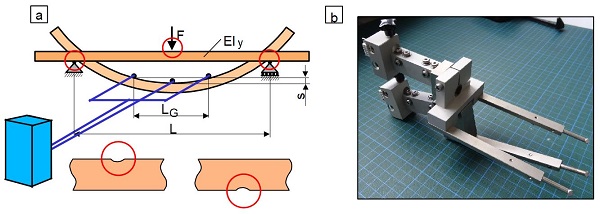

Die Mittendurchbiegung hängt hierbei von den geometrischen Abmessungen des Gabelfühlers ab und berechnet sich nach Gl. (4). Die Berechnung des Biegemoduls unter Verwendung von Gabelfühlern, die oft nicht in der Prüfsoftware des Prüfmaschinenherstellers enthalten ist, kann nach Gl. (5) mittels externer Software programmiert und ausgewertet werden.

|

(4)

|

|

(5)

|

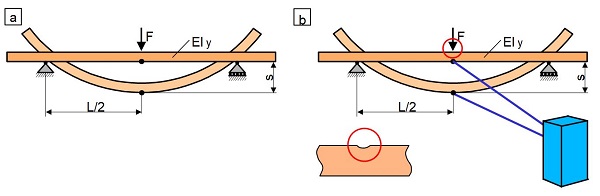

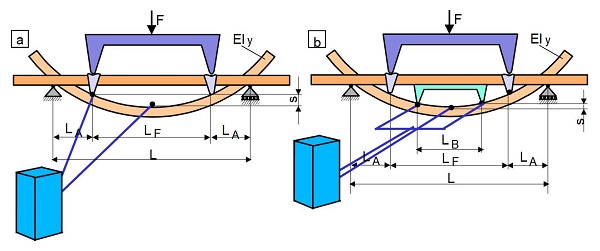

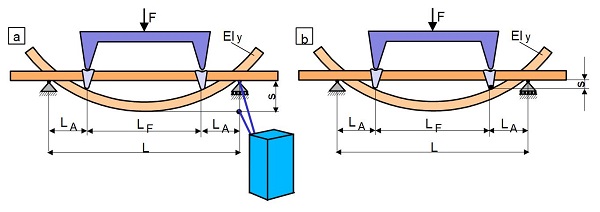

Bei der Ermittlung des Biegemoduls im Vierpunktbiegeversuch existieren verschiedene messtechnische Varianten, die unterschiedliche Ansprüche an die Messtechnik stellen. Die einfachsten Möglichkeiten bieten auch hier die Nutzung des Traversenwegs (Bild 5a) und die Messung der Mittendurchbiegung in Analogie zum Dreipunktbiegeversuch (Bild 5b).

| Bild 5:

|

Anwendung von (a) Mittendurchbiegung im Vierpunktbiegeversuch und (b) Traversenwegmessung

|

hertz

Aus der Mittendurchbiegung s (Bild 5a) erhält man im Fall der Vierpunktbiegung aus der Relativbewegung zwischen der Widerlagern (siehe: Auflagerabstand) und einem mittig angebrachten Dehnmessfühler den Biegemodul nach der Gl. (6).

![{\displaystyle E_{f}={\frac {F\cdot L_{A}}{s\cdot 4b\cdot h^{3}}}\left[4L_{A}(3L_{F}+2L_{A})+3L_{F}^{2}\right]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/36e3848bac63abfaab127e749195790d0337d32c)

|

(6)

|

Mit dem Traversenweg s (Bild 5b) ergibt sich im Fall der Vierpunktbiegung der Biegemodul als Wegdifferenz zwischen dem festen Biegebalken und den Widerlagern entsprechend Gl. (7).

|

(7)

|

| Bild 6:

|

Anwendung von (a) Gabelfühlern im Dreipunktbiegeversuch und (b) Gabelfühler Multisens der Fa. ZwickRoell

|

Der Biegemodul wird hier aus dem Differenzweg s zwischen der Mitte des Bezugs- oder Biegebalkens und der Traversenbewegung nach Bild 6a mit Gl. (8) berechnet, wodurch Einflüsse auf die Durchbiegung infolge der HERTZ’schen Pressung und des Eindringens an den Widerlagern vermieden werden.

|

(8)

|

Der Relativweg s zwischen der Mitte des Bezugsbalkensystems oder lose aufliegenden Gabelfühlern und der Mitte des Prüfkörpers innerhalb des Biegebalkens ergibt den Biegemodul nach Bild 6b und Gl. (9). Mit einem derartigen Messsystem können Einflüsse auf die Durchbiegung infolge Pressung an den Widerlagern und dem Prüfstempel vermieden werden, wofür allerdings ein hoch auflösendes Messsystem erforderlich ist.

|

(9)

|

Kennwerte des Dreipunktbiegeversuchs

Eine umfassende Literaturanalyse zu Biegemoduli und Biegefestigkeiten für zahlreiche Kunststoffe ist in [4] enthalten, von denen für ausgewählte Werkstoffe die Kennwerte in der Tabelle 1 dargestellt sind. Aufgrund der Bedeutung der Werkstoffe wurden nur unverstärkte und mit 30 M.-% Füll- oder Verstärkungsgehalt versehene Kunststoffe in dieser Aufstellung berücksichtigt, wobei diese in der Regel mittels Traversenwegmessung und bei Raumtemperatur bestimmt wurden.

Tabelle 1: Kennwerte des Biegeversuchs von technischen Kunststoffen nach [4]

| Werkstoffgruppe

|

Modifikation

|

Ef (MPa)

|

σfM (MPa)

|

| ABS

|

|

1373 – 3792

|

47,1 – 95,1

|

|

|

ABS + 30 M.-% GF

|

6067 – 9400

|

86,9 – 162

|

|

|

ABS + 30 M.-% CF

|

16547

|

179

|

|

|

ABS / PBT + 30 M.-% GF

|

8205 – 10100

|

147 – 186

|

|

|

ABS / PC + 30 M.-% GF

|

7505 – 8136

|

137 – 167

|

| ASA

|

|

1344 – 3000

|

38,6 – 84,8

|

| PA 11

|

PA 11

|

300 – 1241

|

51,7 – 75,8

|

| PA 12

|

|

345 – 2068

|

20,0 – 98,6

|

|

|

PA 12 + 30 M.-% GF

|

5516 – 7100

|

150 – 185

|

| PA 612

|

|

1724 – 2758

|

82,7 – 96,5

|

| PA 6

|

PA 6 (normfeucht)

|

380 – 1400

|

75,8 – 127

|

|

|

PA 6 + 30 M.-% GF (normfeucht)

|

2600 – 5600

|

192 – 200

|

|

|

PA 6 + 30 M.-% GB (normfeucht)

|

1400 – 4482

|

100 – 138

|

|

|

PA 6 + 30 M.-% MF (normfeucht)

|

4000 – 5396

|

98,1 – 124

|

|

|

PA 6 + 30 M.-% CF (normfeucht)

|

14000 – 17237

|

310

|

| PAEK

|

|

17000

|

130

|

| PBI

|

|

6500

|

220

|

| PBT

|

|

1900 – 2760

|

62,1 – 101

|

|

|

PBT + 30 M.-% GF

|

6343 – 11500

|

150 – 225

|

|

|

PBT + 30 M.-% MF

|

3500 – 4500

|

90,0 – 110

|

| PC

|

|

1889 – 2786

|

71,7 – 114

|

|

|

PC + 30 M.-% GF

|

6180 – 8900

|

147 – 220

|

|

|

PC + 30 M.-% CF

|

15900 – 16200

|

207 – 241

|

| PE-HD

|

|

689 – 1655

|

25,5 – 32,4

|

| PE-LD

|

|

69,0 – 621

|

7,0 – 15,2

|

| PE-LLD

|

|

207 – 827

|

-

|

| PE-MD

|

|

345 – 900

|

-

|

| PE-UHMW

|

|

276 – 923

|

41,4

|

| PEEK

|

|

2758 – 4300

|

103 – 170

|

|

|

PEEK + 30 M.-% GF

|

8963 – 12000

|

221 – 261

|

| PEI

|

|

2900 – 3447

|

89,6 – 165

|

| PEK

|

|

4200 - 6205

|

207

|

| PET

|

|

1090 – 2758

|

79,3 – 82,7

|

|

|

PET + 30 M.-% GF

|

6965 – 11928

|

123 – 240

|

| PMMA

|

|

1200 – 3654

|

46,2 – 121

|

|

|

PMMA + 30 M.-% GF

|

6481

|

106

|

| POM

|

|

1471 – 3150

|

52,0 – 95,1

|

|

|

POM + 30 M.-% GF

|

6890 – 9000

|

121

|

|

|

POM + 30 M.-% GB

|

1900 – 3170

|

62,1

|

| PP

|

|

1500 – 2462

|

-

|

|

|

PP + 30 M.-% GF

|

4975 – 7001

|

136 – 157

|

|

|

PP + 30 M.-% T

|

2340 – 3900

|

38,6 – 55,2

|

|

|

PP + 30 M.-% MF

|

2300 – 3700

|

40,2 – 54,9

|

|

|

PP + 30 M.-% GB

|

1290 – 1600

|

-

|

|

|

PP + 30 M.-% CaCO3

|

1896 – 2800

|

32,4 – 45,0

|

| PS

|

|

1724 – 3447

|

37,9 – 75,8

|

| PVC

|

|

1810 – 3378

|

33,0 – 93,1

|

|

|

PVC + 30 M.-% GF

|

7930 – 9310

|

145 – 159

|

| PVDF

|

|

413 – 3309

|

48,3 – 94,1

|

|

|

PVDF + 30 M.-% GF

|

6300

|

85,0

|

| SAN

|

|

3447 – 3792

|

103 – 135

|

| TPC

|

|

196 – 3330

|

66,2 – 71,7

|

| TPO

|

|

83,0 – 1569

|

15,2 – 43,4

|

| TPU

|

|

345 – 750

|

9,0 – 14,5

|

|

|

TPU + 30 M.-% GF

|

2175

|

15,2

|

| TPZ

|

|

689

|

6,2

|

| GF: Glasfasern, GB: Glaskugeln, MF: Mineralfasern, MX: nicht spezifizierte Mineralfüllung, GX: nicht spezifizierte Glasfüllung

|

Literaturhinweise

| [1]

|

Bierögel, C.: Biegeversuch an Kunststoffen. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 147–158 (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18)

|

| [2]

|

DIN EN ISO 178 (2019-08): Kunststoffe – Bestimmung der Biegeeigenschaften

|

| [3]

|

DIN EN ISO 14125 (2011-05): Faserverstärkte Kunststoffe – Bestimmung der Biegeeigenschaften

|

| [4]

|

Bierögel, C., Grellmann, W.: Bend Loading. In: Grellmann, W., Seidler, S.: Mechanical and Thermomechanical Properties of Polymers. Landolt-Börnstein. Volume VIII/6A3, Springer-Verlag, Berlin (2014) S. 164–191, (ISBN 978-3-642-55165-9; siehe AMK-Büchersammlung unter A 16)

|

![{\displaystyle E_{f}={\frac {F\cdot L_{A}}{s\cdot 4b\cdot h^{3}}}\left[4L_{A}(3L_{F}+2L_{A})+3L_{F}^{2}\right]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/36e3848bac63abfaab127e749195790d0337d32c)