Druckversuch Nachgiebigkeit

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Druckversuch Nachgiebigkeit

Gerätesystem bedingte Einflussfaktoren

Bei Druckversuchen zur Erfassung des Spannungs-Dehnungs-Verhaltens von Kunststoffen kann aufgrund der Größe der Prüfkörper (10 x 10 x 4 mm3) in der Regel kein mechanischer Dehnungsaufnehmer zur direkten Erfassung der Dehnung am Prüfkörper (Dehnmessfühler, Ansetzdehnungsaufnehmer) eingesetzt werden (siehe: Zugversuch). Das ist auch der Fall, wenn z. B. Messungen in einer Temperierkammer vorgenommen werden sollen oder das Deformationsverhalten von Kunststoffen mit variierenden Füllstoffgehalten verglichen werden soll. Bei der Durchführung von konventionellen Druckversuchen mit konstanter Traversengeschwindigkeit nach DIN EN ISO 604 [1] wird die Ermittlung von Kennwerten von verschiedenen Faktoren beeinflusst. Aufgrund der äußeren Beanspruchung werden auch die unterschiedlichen Komponenten der Universalprüfmaschine verformt, was auch als Maschinennachgiebigkeit oder Compliance bekannt ist und bei der Traversenwegmessung eine hohe Bedeutung besitzt.

Dabei geht die Verformung des Lastrahmens (Maschinenholme, Spindeln, Antriebsschlupf, die Biegung des Querhaupts und der Traverse) als ΔLF in das Messsignal ein, wobei allerdings die absoluten Fehlbeträge hier relativ klein sind. Einen größeren Anteil liefert die Deformation des Verformungskörpers der Kraftmessdose ΔLK und insbesondere auch die Setzbewegungen des Verlängerungsgestänges ΔLE.

Selbstzentrierende und fixierte Druckprüfanordnungen

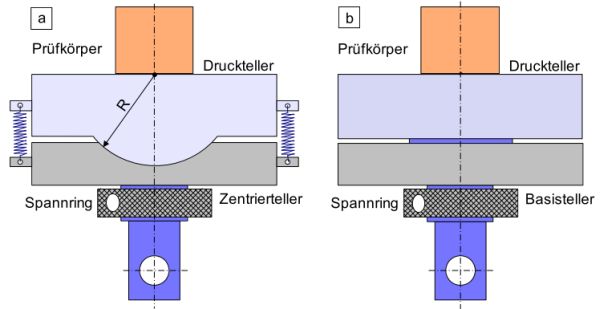

Die Qualität und das Lagerungsprinzip der Druckplatten bestimmt das Messergebnis erheblich und beeinflusst damit die zu ermittelnden Kennwerte signifikant. Der Unterschied wird deutlich, wenn man eine selbstzentrierende und eine fixierte Druckprüfeinrichtung miteinander vergleicht (Bild 1). Konstruktionsbedingt ist das Spiel bei der zentrierenden Prüfeinrichtung höher, so dass Setzbewegungen einen größeren Einfluss ausüben (Bild 1a). Hinzu kommt, dass aufgrund der geringen Prüfkräfte bei Kunststoffen keine Selbstzentrierung stattfindet.

| Bild 1: | Vergleich von selbstzentrierendem a) und fixiertem Druckprüfsystem b) |

Ermittlung der Nachgiebigkeit im Druckversuch

Das Wegmesssignal ΔLM besteht deshalb aus der Deformation des Prüfkörpers und der Summe der einzelnen Verformungsanteile der Prüfeinrichtung ΔLM = ΔLP + ΔLF + ΔLK + ΔLE und bestimmt damit wesentlich die Nachgiebigkeit des Prüfsystems. Jede Änderung der Konfiguration durch den Benutzer der Prüfmaschine (Kraftmessdose (siehe: Elektro-Mechanischer Kraftaufnehmer und Piezoelektrischer Kraftaufnehmer), Verlängerungsgestänge) verändert den Wert der Compliance K.

Aufgrund der Konfigurationsabhängigkeit wird die Maschinennachgiebigkeit in der Regel vom Hersteller der Universalprüfmaschine nicht angegeben. Wenn doch, dann ist die Nachgiebigkeit in mm/kN meistens nur der Kehrwert der Steifigkeit des Lastrahmens (siehe auch: Maschinennachgiebigkeit) ohne Zusatzeinrichtungen und entspricht oft nur einem mittels FEM berechneten Wert. Viele Prüfmaschinenhersteller haben deshalb Software-Module in die Prüfsoftware integriert, die es gestatten, die Compliance und eine Korrekturkurve zu ermitteln. Damit kann auch ohne Verwendung von speziellen Dehnmessfühlern oder Ansetzdehnungsaufnehmern (siehe: Zugversuch Wegmesstechnik) eine optimale Wegmess- bzw. Positionierungsgenauigkeit über den Traversenwegaufnehmer garantiert werden. Hervorzuheben ist jedoch, dass auch die besten Korrekturkurven hoch präzise Dehnungsaufnehmer, welche die Deformation direkt am Prüfkörper messen, nicht ersetzen können.

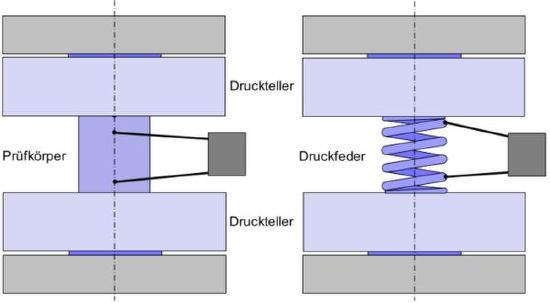

| Bild 2: | Ermittlung der Compliance im Druckversuch |

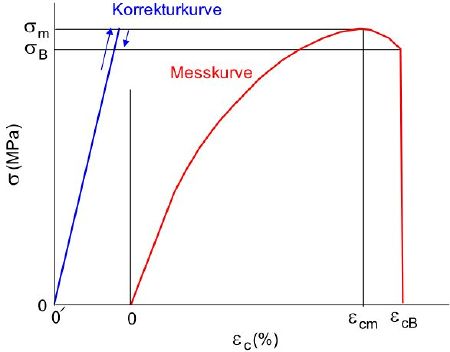

Zur Ermittlung der Nachgiebigkeit Ct im Druckversuch sollte ein massiver Prüfkörper mit großer Drucksteifigkeit Ec·A0 und minimaler Eigenverformung bei der zu nutzenden Prüfkraft ausgewählt werden. Da im Druckversuch bei sehr kleinen Verformungen hohe Prüfkräfte auftreten, besteht auch bei aktivierter Abschaltschwelle die Gefahr der Zerstörung der Kraftmessdose. Aus diesem Grunde sollte als Prüfkörper besser eine hochsteife Feder mit einer großen Federkonstante verwendet werden. Nach Zentrierung des Testprüfkörpers wird der Druckversuch mit sehr geringer Prüfgeschwindigkeit bis nahe der Nennlast der Kraftmessdose durchgeführt und anschließend unter Erfassung der Daten des Traversenwegs und des Fühlerwegs wieder entlastet (Bild 2). Aus der Be- und Entlastungskurve kann durch Regression die zugehörige Korrekturrohkurve ΔLT(F) berechnet werden. Durch Subtraktion der Verformung ΔLF des Prüfkörpers oder der Feder entsteht dann die Korrekturkurve, die zur Nachgiebigkeitskorrektur online im Druckversuch oder offline im Postprozessing mittels Excel® oder Origin® verwendet werden kann. In Abhängigkeit von der Prüflast wird dann der Eigenverformungsanteil vom Messsignal des Traversenweges abgezogen (Bild 3).

| Bild 3: | Anwendung der Korrekturkurve im Druckversuch mit Traversenwegmessung |

Siehe auch

Im Rahmen des WIKI-Lexikons werden in diesem Zusammenhang die folgenden Begriffe näher erläutert:

- Steifigkeit

- Probennachgiebigkeit

- Maschinennachgiebigkeit

- Biegeversuch Nachgiebigkeit

- Zugversuch Nachgiebigkeit

Literaturhinweise

| [1] | DIN EN ISO 604 (2003-12): Kunststoffe – Bestimmung von Druckeigenschaften |