Dynamisch-Mechanische Analyse (DMA) – Biegebeanspruchung: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| (3 dazwischenliegende Versionen von 3 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

{{PSM_Infobox}} | {{PSM_Infobox}} | ||

<span style="font-size:1.2em;font-weight:bold;">Dynamisch-Mechanische Analyse (DMA) – Biegebeanspruchung</span><br> | <span style="font-size:1.2em;font-weight:bold;">Dynamisch-Mechanische Analyse (DMA) – Biegebeanspruchung</span><br> | ||

__FORCETOC__ | __FORCETOC__ | ||

==Grundlagen== | ==Grundlagen== | ||

| Zeile 20: | Zeile 16: | ||

|width="50px"|'''Bild 1''': | |width="50px"|'''Bild 1''': | ||

|width="600px"|Zeitliche Änderung von Biegespannung und [[Randfaserdehnung]] bei dynamisch-mechanischer Analyse unter Verwendung [[Dynamisch-Mechanische_Analyse_(DMA)_–_Grundlagen#Verfahren_mit_erzwungenen_Schwingungen|erzwungener Schwingungen]] | |width="600px"|Zeitliche Änderung von Biegespannung und [[Randfaserdehnung]] bei dynamisch-mechanischer Analyse unter Verwendung [[Dynamisch-Mechanische_Analyse_(DMA)_–_Grundlagen#Verfahren_mit_erzwungenen_Schwingungen|erzwungener Schwingungen]] | ||

|} | |} | ||

| Zeile 228: | Zeile 225: | ||

|} | |} | ||

Ein entscheidender Nachteil des Verfahrens besteht darin, dass zur Auswertung oft nur relativ wenige Resonanzstellen zur Verfügung stehen und dass eine Beeinflussung der Lage der Resonanzstellen nur über die Veränderung der Prüfkörperabmessungen möglich ist. Bei temperaturabhängigen Messungen finden Veränderungen der Resonanzfrequenzen statt, so dass eine Ermittlung von [[Kennwert]]en bei konstanter Frequenz nicht möglich ist. | Ein entscheidender Nachteil des Verfahrens besteht darin, dass zur Auswertung oft nur relativ wenige Resonanzstellen zur Verfügung stehen und dass eine Beeinflussung der Lage der Resonanzstellen nur über die Veränderung der Prüfkörperabmessungen möglich ist. Bei temperaturabhängigen Messungen finden Veränderungen der Resonanzfrequenzen statt, so dass eine Ermittlung von [[Kennwert]]en bei konstanter Frequenz nicht möglich ist. | ||

==Gerätesysteme zur Durchführung der DMA== | ==Gerätesysteme zur Durchführung der DMA== | ||

| Zeile 240: | Zeile 237: | ||

|width="600px"|Schematischer Aufbau eines DMA-System der Fa. Brüel&Kjaer, Dänemark | |width="600px"|Schematischer Aufbau eines DMA-System der Fa. Brüel&Kjaer, Dänemark | ||

|} | |} | ||

==Siehe auch== | |||

*[[Dynamisch-Mechanische Analyse (DMA) – Grundlagen]] | |||

*[[Dynamisch-Mechanische Analyse (DMA) – Zugbeanspruchung]] | |||

*[[Dynamisch-Mechanische Analyse (DMA) – Torsionsbeanspruchung]] | |||

*[[Elastizitätsmodul]] | |||

| Zeile 247: | Zeile 251: | ||

|-valign="top" | |-valign="top" | ||

|[1] | |[1] | ||

|Lüpke, T.: Grundlagen mechanischen Verhaltens. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München ( | |Lüpke, T.: Grundlagen mechanischen Verhaltens. In: [[Grellmann,_Wolfgang|Grellmann, W.]], [[Seidler,_Sabine|Seidler, S.]] (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2024) 4. Auflage, S. 92 – 106 (ISBN 978-3-446-44718-9; E-Book: ISBN 978-3-446-48105-3; siehe [[AMK-Büchersammlung]] unter A 23) | ||

|-valign="top" | |-valign="top" | ||

|[2] | |[2] | ||

|DIN EN ISO 6721-3 ( | |DIN EN ISO 6721-3 (2021-05): Kunststoffe – Bestimmung dynamisch-mechanischer Eigenschaften – Teil 3: Biegeschwingung; Resonanzkurven-Verfahren | ||

|} | |} | ||

[[Kategorie:Deformation]] | [[Kategorie:Deformation]] | ||

[[Kategorie:Thermoanalytische Methoden]] | [[Kategorie:Thermoanalytische Methoden]] | ||

Aktuelle Version vom 8. Oktober 2024, 08:42 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Dynamisch-Mechanische Analyse (DMA) – Biegebeanspruchung

Grundlagen

Bei der dynamisch-mechanischen Analyse unter Biegebeanspruchung wird der genutzte Prüfkörper einer periodisch wechselnden Beanspruchung ausgesetzt, wobei durch die Variation der Frequenz der erzwungenen resonanten Schwingung die Charakterisierung der Zeitabhängigkeit des Werkstoffverhaltens möglich ist (DMA). Wird zusätzlich eine Temperierkammer verwendet, dann kann gleichzeitig die Temperaturabhängigkeit der untersuchten Eigenschaften für die betreffenden Kunststoffe erfasst und dargestellt werden (DMTA).

Durchführung der DMA unter Biegebeanspruchung

Die DMA bzw. die DMTA unter Biegebeanspruchung zählt zu den dynamisch-mechanischen Prüfverfahren mit resonanten Schwingungen, welches für die Charakterisierung viskoelastischer Eigenschaften und der Glastemperatur eingesetzt wird.

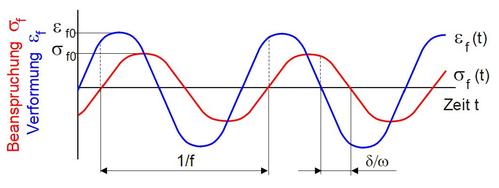

Dazu wird der Prüfkörper mit einer sinusförmig wechselnden mechanischen Beanspruchung veränderlicher Frequenz beansprucht, wobei in der Nähe der Resonanzen eine Überhöhung der Amplituden auftritt. Bei linear-viskoelastischem Materialverhalten weisen die zeitlichen Änderungen von Spannung und Dehnung die identische Frequenz, aber unterschiedliche Phasenlagen nach den Gln. (1) und (2) auf (Bild 1).

| Bild 1: | Zeitliche Änderung von Biegespannung und Randfaserdehnung bei dynamisch-mechanischer Analyse unter Verwendung erzwungener Schwingungen |

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \varepsilon_{f}\left ( t \right )=\varepsilon_{f0}\cdot \sin \omega t} | (1) |

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \sigma_{f}\left ( t \right )=\sigma_{f0}\cdot \sin \left ( \omega t+\delta \right )} | (2) |

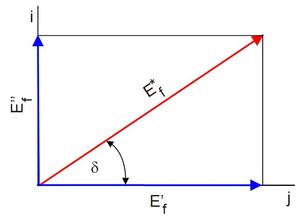

Infolge der Phasenverschiebung δ zwischen Beanspruchung (Spannung) und der Verformung (Dehnung oder Scherung) ist zur Beschreibung des Spannungs-Dehnungs-Zusammenhanges der Modul als komplexe Größe Ef* nach der Gl. (3) gültig.

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle E_{f}^{\ast }=E^{\prime}_{f}+i E^{\prime\prime}_{f}} | (3) |

Der komplexe Modul kann als Vektor in der komplexen Zahlenebene betrachtet werden (Bild 2), dessen Richtung durch den Phasenwinkel δ und dessen Betrag durch das Verhältnis der Amplitudenwerte von applizierter erzwungenen Spannung und Dehnung gegeben ist.

| Bild 2: | Darstellung des Biege-Moduls Ef* in der komplexen Zahlenebene |

Der Absolutbetrag des jeweiligen Moduls ergibt sich aus dem Verhältnis der Initialbeanspruchung zur Ausgangsverformung nach der Gl. (4).

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \left | E_{f}^{\ast } \right |=\frac{\sigma_{f0}}{\varepsilon_{f0}}} | (4) |

Unter Verwendung einfacher trigonometrischer Beziehungen ist dann eine Aufteilung in den Realteil Ef‘ und den Imaginärteil Ef‘‘, die mit den Gln. (5) und (6) vorgenommen wird. Der Realteil Ef‘ wird als Speichermodul bezeichnet und ist ein Maß für die während einer Schwingungsperiode gespeicherte reversible Energie Wrev. Der Imaginäranteil Ef‘‘ erfasst die in der jeweiligen Periode dissipierte Energie Wirrev und wird als Verlustmodul benannt. Aus dem Verhältnis von Verlust- und Speichermodul ergibt sich der Verlustfaktor d = tan δ, welcher das Dämpfungsverhalten des Werkstoffs nach Gl. (7) beschreibt. Der Wert δ ist dabei der sogenannte Phasenwinkel, der Werte zwischen 0 und π/2 annehmen kann [1].

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle E^{\prime}_{f}=E_{f}^{\ast }\cdot \cos \delta =\frac{\sigma _{f0}}{\varepsilon _{f0}}\cdot \cos \delta } | (5) |

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle E^{\prime\prime}_{f}=E_{f}^{\ast }\cdot \sin \delta =\frac{\sigma _{f0}}{\varepsilon _{f0}}\cdot \sin\delta } | (6) |

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \tan \delta=\frac{E^{\prime\prime}_{f}}{E^{\prime}_{f}}=\frac{1}{2\pi}\cdot \frac{W_{irrev}}{W_{rev}}} | (7) |

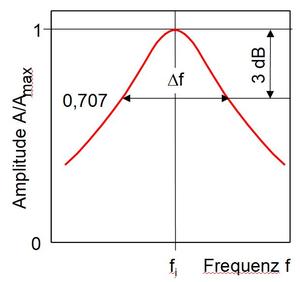

Regt man einen Prüfkörper im Biegeschwingversuche nach DIN EN ISO 6721-3 [2] mit erzwungenen Resonanzschwingungen an, dann treten je nach verwendeter Einspannung und Prüfkörpergeometrie typische Prüfkörperresonanzen auf, die mit der Wellenlänge korrespondieren. Erfolgt die Anregung im Resonanzgebiet mit einer konstanten Kraftamplitude, so durchläuft die Amplitude der Auslenkung ein Maximum (Bild 3), wobei die jeweilige Resonanzfrequenz fi und deren Halbwertsbreite Δfi mit den viskoelastischen Eigenschaften des untersuchten Werkstoffs im Zusammenhang stehen.

| Bild 3: | Schematische Resonanzkurve eines viskoelastischen Werkstoffs |

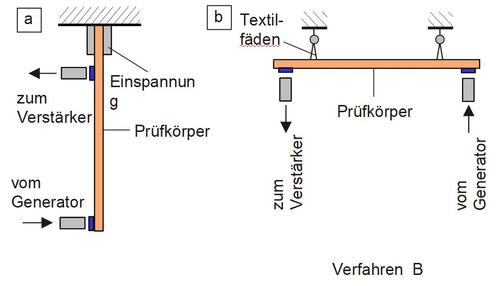

Als Prüfkörper werden prismatischer Stäbe verwendet, die entweder einseitig eingespannt sind (Verfahren A) oder an Textilfäden in den Schwingungsknoten aufgehängt werden (Verfahren B) [2] (Bild 4). Die Anregung und Registrierung der Biegeschwingungen erfolgt berührungsfrei über induktive oder kapazitive Wandler, die über dünne, auf der Prüfkörperoberfläche des Kunststoffes aufgeklebte Metallplättchen.

| Bild 4: | Prüfanordnung zur Ermittlung viskoelastischer Eigenschaften mit erzwungenen Schwingungen im Resonanzbereich (a) mit fest dreistäbiger Einspannung und (b) freier Aufhängung des Prüfkörpers |

Die Differentialgleichung (8) der Biegeschwingung kann mittels des BERNOULLI-Ansatzes nach Gl. (9) gelöst werden, wodurch die Orts- und Zeitfunktion der Schwingung Gln. (10) und (11) entstehen.

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle E_{f}l_{y}\cdot \frac{\partial ^{4}w}{\partial t^{4}}-F\frac{\partial ^{2}w}{\partial x^{2}}+\rho \cdot A\frac{\partial ^{2}w}{\partial t^{2}}+k\frac{\partial w}{\partial t}=p\left ( x,t \right )} | (8) |

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle w(x,t)=X(x)T(t)\!} | (9) |

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle X^{(4)}(x)-\frac{F}{E_{f}l_{y}}){X}^{\prime\prime}(x)-\frac{\beta_{i}^{4}}{L^{4}}X(x)=0} | (10) |

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \ddot{T}(t)+\frac{k}{\rho A}\dot{T}(t)+\omega ^{2}T(t)=p(x,t)} | (11) |

| mit: | Efly | – | Biegesteifigkeit |

| L | – | Prüfkörperlänge | |

| A | – | Prüfkörperquerschnitt | |

| F | – | Prüfkraft | |

| ρ | – | Prüfkörperdichte | |

| k | – | Prüfkörperdämpfung | |

| w | – | Prüfkörperdurchbiegung | |

| x | – | Amplitude | |

| ω | – | Kreisfrequenz | |

| βi | – | i-ter Eigenwert |

Aus der Lösung des Eigenwertproblems nach Gl. (10) erhält man die Eigenwertgleichung der Differentialgleichung für die Resonanzfrequenzen nach Gl. (12) für die unterschiedlichen Lagerungsfälle des Prüfkörpers βi2, die in der Tabelle 1 dargestellt sind.

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \frac{\rho A}{E_{f}l_{y}}\cdot \omega ^{2}=\frac{\beta_{i}^{4}}{L^{4}}} | (12) |

| Tabelle 1: Eigenwerte zur Bestimmung des Speichermoduls |

| Ordnungszahl i | einseitig eingespannt (Verfahren A) | frei aufgehängt (Verfahren B) |

|---|---|---|

| 1 | 3,52 | 22,4 |

| 2 | 22,0 | 61,7 |

| >2 | (2i - 1)·π/2 | (2i + 1)·π/2 |

Mit Hilfe eines Frequenzgenerators kann die Anregungsfrequenz f in einem Bereich von etwa 101 Hz bis 103 Hz kontinuierlich variiert werden. Beim Durchlaufen dieses Frequenzbereiches werden am Detektor mehrere Maxima der Schwingungsamplitude registriert, die den Resonanzstellen unterschiedlicher Ordnung i (i = 1, 2, 3, …) entsprechen, wobei die Resonanzamplitude mit zunehmender Ordnungszahl immer kleiner wird, da die Dämpfung ansteigt. Aus der Resonanzfrequenz fi der i-ten Resonanzstelle, der Dichte ρ des untersuchten Werkstoffs und den Abmessungen (freie Länge L und Dicke h) kann der Realteil (Speichermodul des komplexen Elastizitätsmoduls) nach Gl. (13) ermittelt werden.

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle E^{\prime}=48\pi ^{2}\cdot \rho \frac{L^{4}}{h^{2}}\left [ \frac{f_{i}}{\beta _{i}^{2}} \right ]^{2}} | (13) |

Aus der Halbwertsbreite der Resonanzkurve Δfi und der Resonanzfrequenz fi kann nach der Gl. (14) als weitere Kenngröße der Verlustfaktor tan δ und nach Gl. (15) der Verlustmodul berechnet werden, falls der Verlustfaktor des Werkstoffe ≤ 0,1 ist.

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \tan \delta =\frac{\Delta f_{i}}{f_{i}}} | (14) |

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle E^{\prime\prime} = E^{\prime} \cdot \tan \delta } | (15) |

Bei Werkstoffen mit geringer Eigendämpfung (tan δ < 0,01) sollte die Analyse frei abklingender Schwingungen nach Abschalten des Erregers bei Resonanzfrequenz genutzt werden. Dabei entsteht eine Abnahme der Amplituden aufeinanderfolgender Schwingungen, aus der sich mit dem logarithmischen Dekrement Λ der Verlustfaktor ebenfalls bestimmen lässt (siehe Gl. (16)).

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \tan\delta =\frac{\Lambda }{\pi }=\frac{1}{\pi }\ln \frac{A_{n-1}}{A_{n}}} | (16) |

Ein entscheidender Nachteil des Verfahrens besteht darin, dass zur Auswertung oft nur relativ wenige Resonanzstellen zur Verfügung stehen und dass eine Beeinflussung der Lage der Resonanzstellen nur über die Veränderung der Prüfkörperabmessungen möglich ist. Bei temperaturabhängigen Messungen finden Veränderungen der Resonanzfrequenzen statt, so dass eine Ermittlung von Kennwerten bei konstanter Frequenz nicht möglich ist.

Gerätesysteme zur Durchführung der DMA

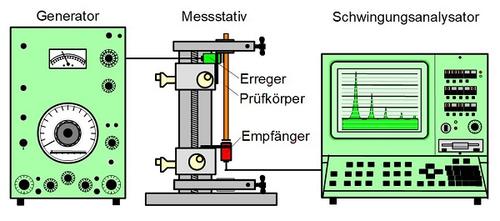

Bei der dynamisch-mechanischen Analyse oder Spektroskopie mittels Biegebeanspruchung werden für kleinere Prüfkräfte meistens Tischprüfsysteme (Stand Alone Systeme) verwendet. Gemeinsam ist allen Geräten, dass die Deformation des Prüfkörpers sehr klein ist und den linear-viskoelastischen Bereich nicht überschreiten sollte. Durch den Frequenzgenerator kann ein automatischer Frequenzdurchlauf erzeugt werden (Bild 5), der den Prüfkörper im Messstativ zu Schwingungen anregt. Die bei definierten Frequenzen entstehenden Amplitudenüberhöhungen können durch einen Schwingungsanalysator registriert und ausgewertet werden, wobei auch Informationen zur Dämpfungen und den Schwingungsmoden erhalten werden.

| Bild 5: | Schematischer Aufbau eines DMA-System der Fa. Brüel&Kjaer, Dänemark |

Siehe auch

- Dynamisch-Mechanische Analyse (DMA) – Grundlagen

- Dynamisch-Mechanische Analyse (DMA) – Zugbeanspruchung

- Dynamisch-Mechanische Analyse (DMA) – Torsionsbeanspruchung

- Elastizitätsmodul

Literaturhinweise

| [1] | Lüpke, T.: Grundlagen mechanischen Verhaltens. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2024) 4. Auflage, S. 92 – 106 (ISBN 978-3-446-44718-9; E-Book: ISBN 978-3-446-48105-3; siehe AMK-Büchersammlung unter A 23) |

| [2] | DIN EN ISO 6721-3 (2021-05): Kunststoffe – Bestimmung dynamisch-mechanischer Eigenschaften – Teil 3: Biegeschwingung; Resonanzkurven-Verfahren |