Härte: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| (12 dazwischenliegende Versionen von 4 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

{{Language_sel|LANG=eng|ARTIKEL=Hardness}} | |||

{{PSM_Infobox}} | {{PSM_Infobox}} | ||

<span style="font-size:1.2em;font-weight:bold;">Härte</span> | <span style="font-size:1.2em;font-weight:bold;">Härte</span> | ||

| Zeile 11: | Zeile 12: | ||

'''Ritzverfahren''': Es gibt eine Relativbewegung zwischen dem Indenter und der Prüfkörperoberfläche. | '''Ritzverfahren''': Es gibt eine Relativbewegung zwischen dem Indenter und der Prüfkörperoberfläche. | ||

Die oben genannte Definition und das Einteilungsprinzip der Härteprüfverfahren wurde bereits von Martens [1] im Jahr 1898 in ähnlicher Art und Weise formuliert. Er beschreibt darin die Härteskala nach [[Mohs, Carl Friedrich Christian|Mohs]] als das zu dieser Zeit sehr viel benutzte Härtemessverfahren. | Die oben genannte Definition und das Einteilungsprinzip der Härteprüfverfahren wurde bereits von [[Martens, Adolf|Martens]] [1] im Jahr 1898 in ähnlicher Art und Weise formuliert. Er beschreibt darin die Härteskala nach [[Mohs, Carl Friedrich Christian|Mohs]] als das zu dieser Zeit sehr viel benutzte Härtemessverfahren. | ||

| Zeile 19: | Zeile 21: | ||

|-valign="top" | |-valign="top" | ||

|[1] | |[1] | ||

|Martens, A.: Handbuch der Materialienkunde für den Maschinenbau. Erster Theil. Materialprüfungswesen, Probirmaschinen und Messinstrumente. Julius Springer, Berlin (1898), Kapitel "Härteprüfung", S. 238–244 | |[https://de.wikipedia.org/wiki/Adolf_Martens Martens, A.]: Handbuch der Materialienkunde für den Maschinenbau. Erster Theil. Materialprüfungswesen, Probirmaschinen und Messinstrumente. Julius Springer, Berlin (1898), Kapitel "Härteprüfung", S. 238–244 | ||

|} | |} | ||

=== Regelungsarten === | === Regelungsarten === | ||

Bei den registrierenden Härtemessungen unterscheidet man unabhängig vom Anwendungsbereich (Nano-, Mikro- oder Makrohärte) drei unterschiedliche Regelungsarten bei der Versuchsdurchführung.<br> | Bei den [[Instrumentierte Härteprüfung – Methode Kenngrößen|registrierenden Härtemessungen]] unterscheidet man unabhängig vom Anwendungsbereich (Nano-, Mikro- oder Makrohärte) drei unterschiedliche Regelungsarten bei der Versuchsdurchführung.<br> | ||

Die konventionelle Versuchsdurchführung beinhaltet normalerweise einen Belastungsvorgang bis zu einer vorgegebenen Eindringtiefe oder Prüfkraft dem sich anschließend der Entlastungsvorgang ohne Zeitverzögerung anschließt. Wird als Belastungsparameter die Eindringtiefe h gewählt, dann entspricht das im nachfolgenden '''Bild 1''' der gestrichelten Entlastungskurve. | Die konventionelle Versuchsdurchführung beinhaltet normalerweise einen Belastungsvorgang bis zu einer vorgegebenen Eindringtiefe oder Prüfkraft dem sich anschließend der Entlastungsvorgang ohne Zeitverzögerung anschließt. Wird als Belastungsparameter die Eindringtiefe h gewählt, dann entspricht das im nachfolgenden '''Bild 1''' der gestrichelten Entlastungskurve. | ||

{| border="0" | {| border="0" | ||

|[[Datei: | |[[Datei:Regelungsarten_Haerte_1_korr.JPG]] | ||

| | | | ||

{| border=0 | {| border=0 | ||

| Zeile 45: | Zeile 47: | ||

|- valign="top" | |- valign="top" | ||

|width="50px"|'''Bild 1''': | |width="50px"|'''Bild 1''': | ||

|width="600px" |Konventionelle registrierende Härtemessung mit und ohne Spannungsrelaxation | |width="600px" |Konventionelle [[Instrumentierte Härteprüfung – Methode Kenngrößen|registrierende Härtemessung]] mit und ohne [[Relaxation Kunststoffe|Spannungsrelaxation]] | ||

|} | |} | ||

{| border="0" | {| border="0" | ||

|[[Datei: | |[[Datei:Regelungsarten_Haerte_2_korr.JPG]] | ||

| | | | ||

{| border=0 | {| border=0 | ||

| Zeile 82: | Zeile 84: | ||

Wird im Gegensatz dazu als Belastungsparameter die Prüfkraft F gewählt, d. h. es wird eine konstante Kraftzunahme pro Zeiteinheit (Kraftrampe) realisiert und die erzeugte Eindringtiefe registriert, dann ergibt sich das Verhalten nach '''Bild 3'''. Wenn nach Erreichen der vorgegebenen Maximallast ohne Zeitverzögerung entlastet wird, dann ergibt sich die gestrichelte Kurve in '''Bild 3'''. Wird die Kraft im Zeitabschnitt 2 auf einen konstanten Wert geregelt, dann nimmt die Eindringtiefe zu, d. h. es tritt [[Kriechen_Kunststoffe|Kriechen]] auf, welches sich in den zeitlichen Abhängigkeiten von Kraft und Eindringtiefe entsprechend '''Bild 4''' dokumentiert. | Wird im Gegensatz dazu als Belastungsparameter die Prüfkraft F gewählt, d. h. es wird eine konstante Kraftzunahme pro Zeiteinheit (Kraftrampe) realisiert und die erzeugte Eindringtiefe registriert, dann ergibt sich das Verhalten nach '''Bild 3'''. Wenn nach Erreichen der vorgegebenen Maximallast ohne Zeitverzögerung entlastet wird, dann ergibt sich die gestrichelte Kurve in '''Bild 3'''. Wird die Kraft im Zeitabschnitt 2 auf einen konstanten Wert geregelt, dann nimmt die Eindringtiefe zu, d. h. es tritt [[Kriechen_Kunststoffe|Kriechen]] auf, welches sich in den zeitlichen Abhängigkeiten von Kraft und Eindringtiefe entsprechend '''Bild 4''' dokumentiert. | ||

{| border="0" | {| border="0" | ||

|[[Datei: | |[[Datei:Regelungsarten_Haerte_3_korr.JPG]] | ||

| | | | ||

{| border=0 | {| border=0 | ||

| Zeile 103: | Zeile 105: | ||

{| border="0" | {| border="0" | ||

|[[Datei: | |[[Datei:Regelungsarten_Haerte_4_korr.JPG]] | ||

| | | | ||

{| border=0 | {| border=0 | ||

| Zeile 150: | Zeile 152: | ||

Anstelle gleicher Eindringtiefe-Kraft-Funktionen können auch ähnliche Eindringtiefen-Flächen-Funktionen für eine Umrechenbarkeit ausreichend sein. Auf dieser Basis ist die empirische Umrechnung in unterschiedliche Härteskalen möglich. | Anstelle gleicher Eindringtiefe-Kraft-Funktionen können auch ähnliche Eindringtiefen-Flächen-Funktionen für eine Umrechenbarkeit ausreichend sein. Auf dieser Basis ist die empirische Umrechnung in unterschiedliche Härteskalen möglich. | ||

Aus der Literatur sind empirische Zusammenhänge zwischen | Aus der Literatur sind empirische Zusammenhänge zwischen [[Kugeleindruckhärte]] HB und der [[Alpha-Rockwellhärte|α-Rockwellhärte]] sowie [[SHORE-Härte|SHORE A und SHORE D]] bekannt. | ||

Zwischen der | Zwischen der Kugeleindruckhärte und der [[Alpha-Rockwellhärte|α-Rockwellhärte]] besteht die folgende Beziehung (Grafik siehe [[Kugeleindruckhärte]]): | ||

{| | {| | ||

|- | |- | ||

| Zeile 159: | Zeile 161: | ||

|} | |} | ||

SHORE A und SHORE D stehen miteinander wie folgt im Zusammenhang (grafische Darstellung siehe [[SHORE-Härte]]): | |||

{| | {| | ||

|- | |- | ||

|width="20px"| | |width="20px"| | ||

|width="500px" | <math> | |width="500px" | <math>SHORE\, A\,=\,116{,}1-\frac{1409}{SHORE\, D+12{,}2}</math> | ||

|} | |} | ||

Während für Kunststoffe weitere Umwertungsmöglichkeiten auf Grund nichtvorhandener systematischer Untersuchungen fehlen, gibt es bei den metallischen Werkstoffen normgerechte Umwertungstabellen. Dabei erweist sich diese Umwertung für Stahl und Stahlguss einer großen Beliebtheit, auch für gehärtete und kaltverformte Cu- und Al-Legierungen sowie die Matrixwerkstoffe lassen sich diese Beziehungen erfolgreich anwenden. Für kaltverfestigte oder hochlegierte Stähle treten jedoch erhebliche Abweichungen auf. | Während für [[Kunststoffe]] weitere Umwertungsmöglichkeiten auf Grund nichtvorhandener systematischer Untersuchungen fehlen, gibt es bei den metallischen Werkstoffen normgerechte Umwertungstabellen. Dabei erweist sich diese Umwertung für Stahl und Stahlguss einer großen Beliebtheit, auch für gehärtete und kaltverformte Cu- und Al-Legierungen sowie die Matrixwerkstoffe lassen sich diese Beziehungen erfolgreich anwenden. Für kaltverfestigte oder hochlegierte Stähle treten jedoch erhebliche Abweichungen auf. | ||

Man sollte jedoch solche empirischen Umrechnungen immer innerhalb spezieller Werkstoffgruppen betrachten, um so die Vorbehalte hinsichtlich einer verallgemeinerten Anwendung stets zu berücksichtigen. | Man sollte jedoch solche empirischen Umrechnungen immer innerhalb spezieller Werkstoffgruppen betrachten, um so die Vorbehalte hinsichtlich einer verallgemeinerten Anwendung stets zu berücksichtigen. | ||

| Zeile 173: | Zeile 175: | ||

'''Literaturhinweise''' | '''Literaturhinweise''' | ||

* Fett, T.: Zusammenhang zwischen der Rockwell-α-Härte nach ASTM D 785 und der | * Fett, T.: Zusammenhang zwischen der Rockwell-α-Härte nach ASTM D 785 und der Kugeleindruckhärte nach DIN 53456 für Kunststoffe. Materialprüfung 14 (1972) 151–153 | ||

* Weiler, W. W.: Härteprüfung an Metallen und Kunststoffen. Ehningen: Expert Verlag Renningen (1990) | * Weiler, W. W.: Härteprüfung an Metallen und Kunststoffen. Ehningen: Expert Verlag Renningen (1990) (ISBN 978-3-8169-0552-3) | ||

* Herrmann, K., Kompatscher, H., Polzin, T., Ullner, C., Wehrstedt, A.: Härteprüfung an Metallen und Kunststoffen. Expert Verlag, Renningen (2007) (ISBN 978-3-8169-2550-7; siehe [[AMK-Büchersammlung]] unter C 31) | * Herrmann, K., Kompatscher, H., Polzin, T., Ullner, C., Wehrstedt, A.: Härteprüfung an Metallen und Kunststoffen. Expert Verlag, Renningen (2007) (ISBN 978-3-8169-2550-7; siehe [[AMK-Büchersammlung]] unter C 31) | ||

* Herrmann, K.: Härteprüfung an Metallen und Kunststoffen. Grundlagen und Überblicke zu modernen Verfahren. Unter Mitarbeit von fünf Mitautoren (Polzin, T., Kompatscher, M., Mennicke, R., Ullner, C., Wehrstedt, A.) 2., überarbeitete Auflage (2014) (ISBN 978-3-8169-3181-2) | |||

* Tobisch, K.: Über den Zusammenhang zwischen Shore A und Shore D Härte. Kautsch. Gummi Kunstst. 34 (1981) 347–349 | * Tobisch, K.: Über den Zusammenhang zwischen Shore A und Shore D Härte. Kautsch. Gummi Kunstst. 34 (1981) 347–349 | ||

* [[Blumenauer, Horst|Blumenauer, H.]]: Werkstoffprüfung. Deutscher Verlag für Grundstoffindustrie, Leipzig Stuttgart (1994) 6. Auflage, (ISBN 3-342-00547-5; siehe [[AMK-Büchersammlung]] unter M 3) | * [[Blumenauer, Horst|Blumenauer, H.]]: Werkstoffprüfung. Deutscher Verlag für Grundstoffindustrie, Leipzig Stuttgart (1994) 6. Auflage, (ISBN 3-342-00547-5; siehe [[AMK-Büchersammlung]] unter M 3) | ||

| Zeile 187: | Zeile 190: | ||

*[[IRHD|IRHD-Härteprüfung]] | *[[IRHD|IRHD-Härteprüfung]] | ||

*[[KNOOP-Härte]]prüfung | *[[KNOOP-Härte]]prüfung | ||

*[[ | *[[Kugeleindruckhärte]]prüfung | ||

*[[ROCKWELL-Härte]]prüfung | *[[ROCKWELL-Härte]]prüfung | ||

*[[SHORE-Härte]]prüfung | *[[SHORE-Härte]]prüfung | ||

| Zeile 202: | Zeile 205: | ||

Werden die [[Messgröße]]n Kraft und Eindringtiefe kontinuierlich erfasst, d. h., der gesamte Eindringvorgang aufgezeichnet, so spricht man in der [[Kunststoffprüfung]] und [[Kunststoffdiagnostik|Diagnostik]] von der Instrumentierten oder auch der Registrierenden Härteprüfung. | Werden die [[Messgröße]]n Kraft und Eindringtiefe kontinuierlich erfasst, d. h., der gesamte Eindringvorgang aufgezeichnet, so spricht man in der [[Kunststoffprüfung]] und [[Kunststoffdiagnostik|Diagnostik]] von der Instrumentierten oder auch der Registrierenden Härteprüfung. | ||

Die Grundlagen der Messmethodik, die [[Werkstoffkenngröße]]n sowie die Besonderheiten der experimentellen Durchführung der instrumentierten Härtemessung bei [[Instrumentierte Härtemessung, Relaxation|Relaxation]] und [[Instrumentierte Härtemessung, Kriechen|Kriechen]] sowie die bei der [http://www.psm-merseburg.de Polymer Service GmbH Merseburg] in Zusammenarbeit mit der [http://www.zwick.de | Die Grundlagen der Messmethodik, die [[Werkstoffkenngröße]]n sowie die Besonderheiten der experimentellen Durchführung der instrumentierten Härtemessung bei [[Instrumentierte Härtemessung, Relaxation|Relaxation]] und [[Instrumentierte Härtemessung, Kriechen|Kriechen]] sowie die bei der [http://www.psm-merseburg.de Polymer Service GmbH Merseburg] in Zusammenarbeit mit der [http://www.zwick.de ZwickRoell GmbH & Co. KG, Ulm] entwickelten Temperiereinrichtung werden im Rahmen des WIKI-Lexikons "Kunststoffprüfung und Diagnostik" dargestellt und erläutert: | ||

*[[Instrumentierte Härteprüfung – | *[[Instrumentierte Härteprüfung – Methode Kenngrößen]] | ||

*[[Instrumentierte Härtemessung, Kriechen]] | *[[Instrumentierte Härtemessung, Kriechen]] | ||

*[[Instrumentierte Härtemessung, Relaxation]] | *[[Instrumentierte Härtemessung, Relaxation]] | ||

| Zeile 212: | Zeile 215: | ||

'''Literaturhinweise''' | '''Literaturhinweise''' | ||

* Fröhlich, F., Grau, P., Grellmann, W.: Performance and Analysis of Recording Microhardness Tests. Phys. stat. sol. (a) 42 (1977) 79–89 | * Fröhlich, F., Grau, P., [[Grellmann,_Wolfgang|Grellmann, W.]]: Performance and Analysis of Recording Microhardness Tests. Phys. stat. sol. (a) 42 (1977) 79–89, DOI: [https://doi.org/10.1002/pssa.2210420106 https://doi.org/10.1002/pssa.2210420106] | ||

* Grellmann, W.: Ermittlung der Härte von Gläsern und Keramiken. Dissertation, Martin-Luther-Universität Halle-Wittenberg (1978) | * [https://www.researchgate.net/profile/Wolfgang-Grellmann Grellmann, W.]: Ermittlung der Härte von Gläsern und Keramiken. Dissertation, Martin-Luther-Universität Halle-Wittenberg (1978) ([https://www.polymerservice-merseburg.de/fileadmin/inhalte/psm/veroeffentlichungen/Diss_Grellmann_Inhaltsverzeichnis.pdf Inhaltsverzeichnis als pdf]) | ||

* May, M., Fröhlich, F., Grau, P., Grellmann, W.: Anwendung der Methode der registrierenden Mikrohärteprüfung für die Ermittlung von mechanischen Materialkennwerten an Polymerwerkstoffen. Plaste und Kautschuk 30 (1983) H. 3, S. 149–153 | * May, M., Fröhlich, F., Grau, P., [https://de.wikipedia.org/wiki/Wolfgang_Grellmann Grellmann, W.]: Anwendung der Methode der registrierenden Mikrohärteprüfung für die Ermittlung von mechanischen Materialkennwerten an Polymerwerkstoffen. Plaste und Kautschuk 30 (1983) H. 3, S. 149–153 ([https://www.polymerservice-merseburg.de/fileadmin/inhalte/psm/veroeffentlichungen/May_Anwendung_der_registrierenden_Mikrohaertepruefung.pdf Download als pdf]) | ||

'''Weblink''' | |||

* Wikipedia – Die freie Enzyklopädie: [https://de.wikipedia.org/wiki/Adolf_Martens Martens, Adolf] | |||

[[Kategorie:Härte]] | [[Kategorie:Härte]] | ||

[[Kategorie:Oberflächenprüftechnik]] | |||

Aktuelle Version vom 8. Januar 2026, 13:25 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Härte

Allgemeines

Definition

Die Härte ist der mechanische Widerstand, den ein Körper dem mechanischen Eindringen eines anderen, im Allgemeinen härteren, jedoch unter Umständen auch gleich harten Körpers entgegensetzt. Somit widersteht ein harter Körper dem Eindringen eines fremden Körpers mehr als ein weicher, woraus sich unmittelbar ableitet, dass die Härte auch ein Maß für das Verschleißverhalten von Werkstoffen ist. Härteprüfverfahren sind ihrem Ursprung nach Vergleichsverfahren, bei denen die Härte zweier unterschiedlicher Körper im Vergleich zu einander ermittelt wird, wobei die Härte des eindringenden Körpers, d. h. des Eindringkörpers oder Indenters, bekannt ist. Auf dieser Basis lassen sich zwei prinzipiell unterschiedliche Gruppen von Härteprüfverfahren identifizieren:

Eindringverfahren: Zwischen dem Eindringkörper und der Oberfläche des zu prüfenden Körpers, des Prüfkörpers, gibt es keine Relativbewegung.

Ritzverfahren: Es gibt eine Relativbewegung zwischen dem Indenter und der Prüfkörperoberfläche.

Die oben genannte Definition und das Einteilungsprinzip der Härteprüfverfahren wurde bereits von Martens [1] im Jahr 1898 in ähnlicher Art und Weise formuliert. Er beschreibt darin die Härteskala nach Mohs als das zu dieser Zeit sehr viel benutzte Härtemessverfahren.

Literaturhinweise

| [1] | Martens, A.: Handbuch der Materialienkunde für den Maschinenbau. Erster Theil. Materialprüfungswesen, Probirmaschinen und Messinstrumente. Julius Springer, Berlin (1898), Kapitel "Härteprüfung", S. 238–244 |

Regelungsarten

Bei den registrierenden Härtemessungen unterscheidet man unabhängig vom Anwendungsbereich (Nano-, Mikro- oder Makrohärte) drei unterschiedliche Regelungsarten bei der Versuchsdurchführung.

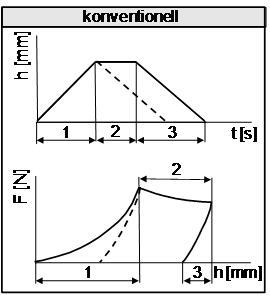

Die konventionelle Versuchsdurchführung beinhaltet normalerweise einen Belastungsvorgang bis zu einer vorgegebenen Eindringtiefe oder Prüfkraft dem sich anschließend der Entlastungsvorgang ohne Zeitverzögerung anschließt. Wird als Belastungsparameter die Eindringtiefe h gewählt, dann entspricht das im nachfolgenden Bild 1 der gestrichelten Entlastungskurve.

|

|

| Bild 1: | Konventionelle registrierende Härtemessung mit und ohne Spannungsrelaxation |

|

|

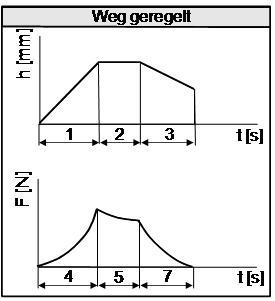

| Bild 2: | Zeitlicher Verlauf von Eindringtiefe und Prüflast bei Spannungsrelaxation |

Falls zwischen der Be- und Entlastung eine Haltephase bei konstantem Weg eingefügt wird, dann tritt eine Spannungsrelaxation (siehe: Relaxation Kunststoffe) auf, die sich in der Abnahme der Prüflast äußert, das zeitliche Verhalten entsprechend Bild 2 hervorruft und regelungstechnisch einer Wegregelung entspricht.

Da in diesem Fall nach der linearen Wegrampe nur der Wegvorschub gestoppt bzw. die Position gehalten wird, ist diese Regelungsart der am einfachsten realisierbare Versuch.

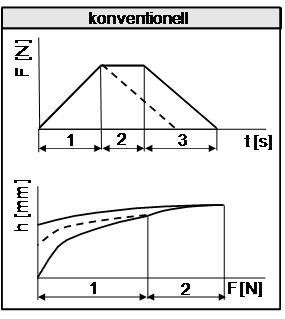

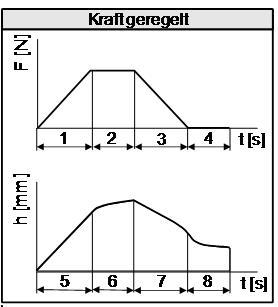

Wird im Gegensatz dazu als Belastungsparameter die Prüfkraft F gewählt, d. h. es wird eine konstante Kraftzunahme pro Zeiteinheit (Kraftrampe) realisiert und die erzeugte Eindringtiefe registriert, dann ergibt sich das Verhalten nach Bild 3. Wenn nach Erreichen der vorgegebenen Maximallast ohne Zeitverzögerung entlastet wird, dann ergibt sich die gestrichelte Kurve in Bild 3. Wird die Kraft im Zeitabschnitt 2 auf einen konstanten Wert geregelt, dann nimmt die Eindringtiefe zu, d. h. es tritt Kriechen auf, welches sich in den zeitlichen Abhängigkeiten von Kraft und Eindringtiefe entsprechend Bild 4 dokumentiert.

|

|

| Bild 3: | Konventionelle registrierende Härtemessung mit und ohne Kriechen |

|

|

| Bild 4: | Zeitlicher Verlauf von Eindringtiefe und Prüflast beim Kriechen |

Härteumwertung

Mitunter besteht unter dem Gesichtspunkt der Vergleichbarkeit der Wunsch oder die Notwendigkeit, die mit einem bestimmten Verfahren ermittelten Härtewerte in eine andere Skala umzurechnen, d. h. umzuwerten. Dies ist gewöhnlich dann der Fall, wenn ein Härtemessgerät für das Zielverfahren nicht vorhanden ist, oder wenn auf dem Prüfkörper Eindrücke nach dem Zielverfahren, beispielsweise aus Platzgründen, nicht mehr gesetzt werden können. Darüber hinaus ist man gelegentlich auch darauf angewiesen, aus einem Härtewert auf die Zugfestigkeit zu schließen, z. B. dann, wenn dem Bauteil keine Zugprüfkörper entnommen werden kann.

Die Notwendigkeit der Härteumwertung tritt auch auf, wenn bei der Werkstoffauswahl und Konstruktion von Bauteilen mit Kennwerten aus verfügbaren Datenbanken (siehe Campus®-Datenbank) gearbeitet wird, ohne Untersuchungen an dem Werkstoff vorzunehmen. Auf Grund des viskoelastischen Deformationsverhaltens der Kunststoffe können zwei durch verschiedene Verfahren ermittelte Härtewerte unter folgenden Randbedingungen ineinander umgerechnet werden:

- Die Härtewerte müssen beide entweder unter Prüflast oder nach Entlastung bestimmt werden.

- Für die Eindringkörper sollten unter den gegebenen geometrischen Abmessungen die gleichen Eindringtiefe-Kraft-Funktionen gelten.

- Die Beanspruchungszeiten müssen etwa gleich sein.

Anstelle gleicher Eindringtiefe-Kraft-Funktionen können auch ähnliche Eindringtiefen-Flächen-Funktionen für eine Umrechenbarkeit ausreichend sein. Auf dieser Basis ist die empirische Umrechnung in unterschiedliche Härteskalen möglich.

Aus der Literatur sind empirische Zusammenhänge zwischen Kugeleindruckhärte HB und der α-Rockwellhärte sowie SHORE A und SHORE D bekannt.

Zwischen der Kugeleindruckhärte und der α-Rockwellhärte besteht die folgende Beziehung (Grafik siehe Kugeleindruckhärte):

SHORE A und SHORE D stehen miteinander wie folgt im Zusammenhang (grafische Darstellung siehe SHORE-Härte):

Während für Kunststoffe weitere Umwertungsmöglichkeiten auf Grund nichtvorhandener systematischer Untersuchungen fehlen, gibt es bei den metallischen Werkstoffen normgerechte Umwertungstabellen. Dabei erweist sich diese Umwertung für Stahl und Stahlguss einer großen Beliebtheit, auch für gehärtete und kaltverformte Cu- und Al-Legierungen sowie die Matrixwerkstoffe lassen sich diese Beziehungen erfolgreich anwenden. Für kaltverfestigte oder hochlegierte Stähle treten jedoch erhebliche Abweichungen auf.

Man sollte jedoch solche empirischen Umrechnungen immer innerhalb spezieller Werkstoffgruppen betrachten, um so die Vorbehalte hinsichtlich einer verallgemeinerten Anwendung stets zu berücksichtigen.

Literaturhinweise

- Fett, T.: Zusammenhang zwischen der Rockwell-α-Härte nach ASTM D 785 und der Kugeleindruckhärte nach DIN 53456 für Kunststoffe. Materialprüfung 14 (1972) 151–153

- Weiler, W. W.: Härteprüfung an Metallen und Kunststoffen. Ehningen: Expert Verlag Renningen (1990) (ISBN 978-3-8169-0552-3)

- Herrmann, K., Kompatscher, H., Polzin, T., Ullner, C., Wehrstedt, A.: Härteprüfung an Metallen und Kunststoffen. Expert Verlag, Renningen (2007) (ISBN 978-3-8169-2550-7; siehe AMK-Büchersammlung unter C 31)

- Herrmann, K.: Härteprüfung an Metallen und Kunststoffen. Grundlagen und Überblicke zu modernen Verfahren. Unter Mitarbeit von fünf Mitautoren (Polzin, T., Kompatscher, M., Mennicke, R., Ullner, C., Wehrstedt, A.) 2., überarbeitete Auflage (2014) (ISBN 978-3-8169-3181-2)

- Tobisch, K.: Über den Zusammenhang zwischen Shore A und Shore D Härte. Kautsch. Gummi Kunstst. 34 (1981) 347–349

- Blumenauer, H.: Werkstoffprüfung. Deutscher Verlag für Grundstoffindustrie, Leipzig Stuttgart (1994) 6. Auflage, (ISBN 3-342-00547-5; siehe AMK-Büchersammlung unter M 3)

Konventionelle Härteprüfverfahren für Kunststoffe und Elastomere

Folgende konventionelle Härteprüfverfahren sind im Rahmen der Kunststoffprüfung bekannt:

- Barcol-Härteprüfung

- BUCHHOLZ-Härteprüfung

- IRHD-Härteprüfung

- KNOOP-Härteprüfung

- Kugeleindruckhärteprüfung

- ROCKWELL-Härteprüfung

- SHORE-Härteprüfung

- Vickers-Härteprüfung

Welches Härteprüfverfahren angewendet werden kann bzw. sollte, hängt unter anderem von der Charakteristik des zu untersuchenden Werkstoffes ab. Wesentliche Unterschiede der genannten Prüfverfahren bestehen z. B. in der Form und Größe der Indenter (Eindringkörper).

Sonderprüfverfahren

Zu den Sonderprüfverfahren zählen z. B. die Stauchhärteprüfung, die Ritzhärteprüfung, UCI-Härteprüfung und auch die Kratzbeständigkeit.

Instrumentierte Härteprüfung

Werden die Messgrößen Kraft und Eindringtiefe kontinuierlich erfasst, d. h., der gesamte Eindringvorgang aufgezeichnet, so spricht man in der Kunststoffprüfung und Diagnostik von der Instrumentierten oder auch der Registrierenden Härteprüfung.

Die Grundlagen der Messmethodik, die Werkstoffkenngrößen sowie die Besonderheiten der experimentellen Durchführung der instrumentierten Härtemessung bei Relaxation und Kriechen sowie die bei der Polymer Service GmbH Merseburg in Zusammenarbeit mit der ZwickRoell GmbH & Co. KG, Ulm entwickelten Temperiereinrichtung werden im Rahmen des WIKI-Lexikons "Kunststoffprüfung und Diagnostik" dargestellt und erläutert:

- Instrumentierte Härteprüfung – Methode Kenngrößen

- Instrumentierte Härtemessung, Kriechen

- Instrumentierte Härtemessung, Relaxation

- Instrumentierte Härtemessung mit Temperierung

- Instrumentierte Härtemessung, Eindringtiefenmessung mit modifiziertem Tastfuß

Literaturhinweise

- Fröhlich, F., Grau, P., Grellmann, W.: Performance and Analysis of Recording Microhardness Tests. Phys. stat. sol. (a) 42 (1977) 79–89, DOI: https://doi.org/10.1002/pssa.2210420106

- Grellmann, W.: Ermittlung der Härte von Gläsern und Keramiken. Dissertation, Martin-Luther-Universität Halle-Wittenberg (1978) (Inhaltsverzeichnis als pdf)

- May, M., Fröhlich, F., Grau, P., Grellmann, W.: Anwendung der Methode der registrierenden Mikrohärteprüfung für die Ermittlung von mechanischen Materialkennwerten an Polymerwerkstoffen. Plaste und Kautschuk 30 (1983) H. 3, S. 149–153 (Download als pdf)

Weblink

- Wikipedia – Die freie Enzyklopädie: Martens, Adolf