Lochbildung Kunststoffe: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 1: | Zeile 1: | ||

{{PSM_Infobox | {{Language_sel|LANG=eng|ARTIKEL=Hole Formation Plastics}} | ||

{{PSM_Infobox} | |||

<span style="font-size:1.2em;font-weight:bold;">Lochbildung Kunststoffe</span> | <span style="font-size:1.2em;font-weight:bold;">Lochbildung Kunststoffe</span> | ||

| Zeile 6: | Zeile 7: | ||

==Allgemeines== | ==Allgemeines== | ||

Das [[Bauteilversagen|Versagen]] von [[Kunststoffbauteil]]en wird in der Regel durch mikroskopische [[Bruchentstehung|Rissbildungsprozesse]] eingeleitet, die eine makroskopische [[Bruchfläche]] nach dem ultimativen Bruch hervorrufen. Dem Bruch geht je nach Werkstoffverhalten der [[Kunststoffe]] eine stabile [[Rissausbreitung]] voraus, die final in einer instabilen Rissausbreitung mit Energiefreisetzung endet, was auch unter dem Begriff [[Brucharten|Gewaltbruch]] bekannt ist [1, 2].<br> | Das [[Bauteilversagen|Versagen]] von [[Kunststoffbauteil]]en wird in der Regel durch mikroskopische [[Bruchentstehung|Rissbildungsprozesse]] eingeleitet, die eine makroskopische [[Bruchfläche]] nach dem ultimativen Bruch hervorrufen. Dem [[Bruch]] geht je nach Werkstoffverhalten der [[Kunststoffe]] eine stabile [[Rissausbreitung]] voraus, die final in einer instabilen Rissausbreitung mit [[Energiefreisetzungsrate|Energiefreisetzung]] endet, was auch unter dem Begriff [[Brucharten|Gewaltbruch]] bekannt ist [1, 2].<br> | ||

In der Schadensanalyse zu den Versagensursachen ist es wesentlich, den Ort der [[Rissinitiierung]] und die Rissausbreitungsrichtung zu bestimmen, um Erkenntnisse zum Schadensverlauf und zu den [[Beanspruchung]]sparametern gewinnen zu können [3].<br> | In der [[Schadensanalyse|Schadensanalyse – Grundlagen]] zu den Versagensursachen ist es wesentlich, den Ort der [[Rissinitiierung]] und die Rissausbreitungsrichtung zu bestimmen, um Erkenntnisse zum Schadensverlauf und zu den [[Beanspruchung]]sparametern gewinnen zu können [3].<br> | ||

Mit einer mikroskopischen Analyse der entstandenen Bruchflächen können weitergehende Informationen über die Beanspruchungsart und -höhe sowie über den Einfluss der Temperatur und Medien, der [[Prüfgeschwindigkeit|Beanspruchungsgeschwindigkeit]], als auch über [[Alterung]]seffekte oder auch Verarbeitungsfehler erhalten werden.<br> | Mit einer [[Mikro- und Nanomechanik|mikroskopischen Analyse]] der entstandenen Bruchflächen können weitergehende Informationen über die Beanspruchungsart und -höhe sowie über den Einfluss der Temperatur und Medien, der [[Prüfgeschwindigkeit|Beanspruchungsgeschwindigkeit]], als auch über [[Alterung]]seffekte oder auch Verarbeitungsfehler erhalten werden.<br> | ||

Das Hauptziel der [[Schadensanalyse]] ist also die Feststellung des Ortes der Rissinitiierung, des Bruchverlaufs und seiner Ausbreitungsrichtung als auch der Rissausbreitungsgeschwindigkeit sowie der [[Brucharten|Bruchart]] (zäh oder spröd) und möglicher [[Sprödbruchfördernde Faktoren|bruchfördernder Einflussfaktoren]].<br> | Das Hauptziel der [[Schadensanalyse VDI Richtlinie 3822|Schadensanalyse]] ist also die Feststellung des Ortes der Rissinitiierung, des Bruchverlaufs und seiner Ausbreitungsrichtung als auch der Rissausbreitungsgeschwindigkeit sowie der [[Brucharten|Bruchart]] (zäh oder spröd) und möglicher [[Sprödbruchfördernde Faktoren|bruchfördernder Einflussfaktoren]].<br> | ||

In der Richtlinie VDI 3822 – Schadensanalyse an Kunststoffen – [4] wurden die auf Kunststoffbruchflächen sichtbaren charakteristischen Bruchmerkmale zusammengefasst und typisiert. Allerdings geben aber nur einige spezifische Merkmale Aufschluss über die Rissausbreitungsrichtung und den Ort der Rissinitiierung. Diese sind die sogenannten [[Bruchparabeln|Bruchparabeln oder -hyperbeln]], auch als U- oder V-Rampen bekannt, und die [[Rampen, Schollen und Stufen|Rampen, Schollen oder Stufen]], die als synonyme Begriffe in der VDI 3822 genutzt werden [4–6]. Aus den Bruchflächenmerkmalen [[Fäden, Zipfel und Folien|Zipfel, Folien und Fäden]] als auch aus der Lochbildung, Schwamm- und Schaumstrukturen können derartige Informationen normalerweise nicht abgeleitet werden. | In der Richtlinie VDI 3822 – Schadensanalyse an Kunststoffen – [4] wurden die auf Kunststoffbruchflächen sichtbaren charakteristischen Bruchmerkmale zusammengefasst und typisiert. Allerdings geben aber nur einige spezifische Merkmale Aufschluss über die Rissausbreitungsrichtung und den Ort der Rissinitiierung. Diese sind die sogenannten [[Bruchparabeln|Bruchparabeln oder -hyperbeln]], auch als U- oder V-Rampen bekannt, und die [[Rampen, Schollen und Stufen|Rampen, Schollen oder Stufen]], die als synonyme Begriffe in der VDI 3822 genutzt werden [4–6]. Aus den Bruchflächenmerkmalen [[Fäden, Zipfel und Folien|Zipfel, Folien und Fäden]] als auch aus der Lochbildung, Schwamm- und Schaumstrukturen können derartige Informationen normalerweise nicht abgeleitet werden. | ||

==Lochbildung und Schwamm- bzw. Schaumstrukturen== | ==Lochbildung und Schwamm- bzw. Schaumstrukturen== | ||

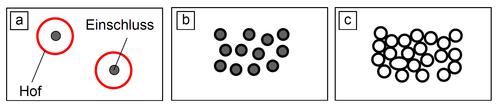

Die Bruchmerkmale Lochbildung sowie Schwamm- oder Schaumstrukturen bilden sich insbesondere in Abhängigkeit vom vorherrschenden [[Ebener_Spannungszustand|Spannungszustand]] (EDZ oder ESZ), also auch der Bauteildicke (siehe auch: [[Geometriekriterium]]), aus und werden z. B. bei mehrphasigen oder [[Teilchengefüllte Kunststoffe|gefüllten Kunststoffen]] gehäuft beobachtet, wobei allerdings der Typ des | Die Bruchmerkmale Lochbildung sowie Schwamm- oder Schaumstrukturen bilden sich insbesondere in Abhängigkeit vom vorherrschenden [[Ebener_Spannungszustand|Spannungszustand]] (EDZ oder ESZ), also auch der Bauteildicke (siehe auch: [[Geometriekriterium]]), aus und werden z. B. bei mehrphasigen oder [[Teilchengefüllte Kunststoffe|gefüllten Kunststoffen]] gehäuft beobachtet, wobei allerdings der Typ des [[Kunststoffe]]s (amorph oder teilkristallin) ebenfalls einen nicht unwesentlichen Einfluss ausübt [5]. In der Richtlinie VDI 3822 werden diese Bruchflächenmerkmale (siehe [[Brucharten]]) mit den nachfolgenden | ||

Symbolen charakterisiert ('''Bild 1''') [4]. | Symbolen charakterisiert ('''Bild 1''') [4]. | ||

| Zeile 21: | Zeile 22: | ||

|- valign="top" | |- valign="top" | ||

|width="50px"|'''Bild 1''': | |width="50px"|'''Bild 1''': | ||

|width="600px"|Schematische Darstellung von (a) Löchern mit Einschluss, (b) Poren oder Löchern und (c) Schwamm- oder Schaumstrukturen [4] | |width="600px"|Schematische Darstellung von (a) Löchern mit Einschluss, (b) [[Mikroporen|Poren]] oder Löchern und (c) Schwamm- oder Schaumstrukturen [4] | ||

|} | |} | ||

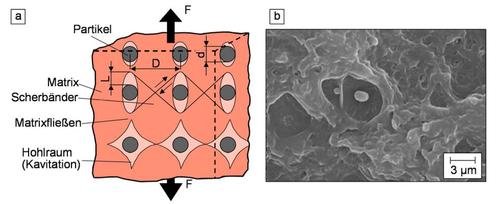

Löcher oder Kavitationen ('''Bild 1a''') entstehen bevorzugt bei gefüllten Kunststoffen mit duktilem Werkstoffverhalten. Die Partikel können dabei organischer (Ethylen-Propylen-Dien-Kautschuk ([[Kurzzeichen]]: EPDM), Ethylen-Propylen-Rubber (EPR)) oder anorganischer Natur (Talkum, Glaskugeln) sein. Die Ausdehnung der entstehenden Kavitationen hängt wesentlich vom Volumengehalt und der Partikelgröße- oder dem -durchmesser d ab. Damit ergibt sich bei homogener dispergierter Verteilung der Teilchen ein mittlerer Partikelabstand D, der wiederum bei Beanspruchung die sogenannte Kavitationslänge L beeinflusst ('''Bild 2a'''). Mit zunehmender [[Beanspruchung#Statische_Beanspruchung|quasistatischer]] oder [[Schlagbeanspruchung Kunststoffe|schlagartiger Beanspruchung]] entsteht im Werkstoff eine ansteigende Scherbeanspruchung (siehe: [[Scherbandbildung]]), die zunächst zu vereinzelten Löchern ('''Bild 2b''') und dann zu großflächigen Kavitationen führt, die auch als lokale Verformung mit einem Hof um den Einschluss bezeichnet werden. | Löcher oder Kavitationen ('''Bild 1a''') entstehen bevorzugt bei gefüllten Kunststoffen mit [[Duktilität|duktilem]] Werkstoffverhalten. Die Partikel können dabei organischer (Ethylen-Propylen-Dien-Kautschuk ([[Kurzzeichen]]: EPDM), Ethylen-Propylen-Rubber (EPR)) oder anorganischer Natur (Talkum, Glaskugeln) sein. Die Ausdehnung der entstehenden Kavitationen hängt wesentlich vom Volumengehalt und der Partikelgröße- oder dem -durchmesser d ab. Damit ergibt sich bei homogener dispergierter Verteilung der Teilchen ein mittlerer Partikelabstand D, der wiederum bei Beanspruchung die sogenannte Kavitationslänge L beeinflusst ('''Bild 2a'''). Mit zunehmender [[Beanspruchung#Statische_Beanspruchung|quasistatischer]] oder [[Schlagbeanspruchung Kunststoffe|schlagartiger Beanspruchung]] entsteht im [[Werkstoff & Material|Werkstoff]] eine ansteigende Scherbeanspruchung (siehe: [[Scherbandbildung]]), die zunächst zu vereinzelten Löchern ('''Bild 2b''') und dann zu großflächigen Kavitationen führt, die auch als lokale Verformung mit einem Hof um den Einschluss bezeichnet werden. | ||

[[Datei:Lochbildung_Kunststoffe-2.JPG|500px]] | [[Datei:Lochbildung_Kunststoffe-2.JPG|500px]] | ||

| Zeile 33: | Zeile 34: | ||

|} | |} | ||

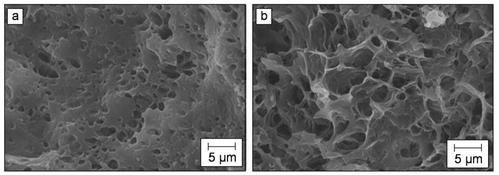

Poren oder kleine Löcher, die auch als Feld auftreten können, entstehen schon bei der Verarbeitung oder als Folge einer mechanischen Beanspruchung. Bei feuchtem Granulat oder einer nicht fachgerechten Entgasung der Schmelze können infolge der Verarbeitungstemperatur Gase entstehen, die, infolge der Volumenexpansion insbesondere bei großen Wanddicken oder -sprüngen, in der Bauteilmitte zu Löchern oder Lunkern führen ('''Bild 1b'''). Bei mechanischer Beanspruchung, insbesondere bei mehrachsigen Spannungszuständen und heterophasigen Kunststoffen können auch großflächige Poren- oder Lochfelder auftreten, deren lokale Ausdehnungen allerdings kleiner als bei Lunkern sind ('''Bild 3a'''). | Poren oder kleine Löcher, die auch als Feld auftreten können, entstehen schon bei der Verarbeitung oder als Folge einer mechanischen [[Beanspruchung]]. Bei feuchtem Granulat oder einer nicht fachgerechten Entgasung der Schmelze können infolge der Verarbeitungstemperatur Gase entstehen, die, infolge der Volumenexpansion insbesondere bei großen Wanddicken oder -sprüngen, in der Bauteilmitte zu Löchern oder Lunkern führen ('''Bild 1b''') (siehe [[Gasblasen]]). Bei mechanischer Beanspruchung, insbesondere bei [[Mehrachsiger Spannungszustand|mehrachsigen Spannungszuständen]] und heterophasigen Kunststoffen können auch großflächige Poren- oder Lochfelder auftreten, deren lokale Ausdehnungen allerdings kleiner als bei Lunkern sind ('''Bild 3a'''). | ||

[[Datei:Lochbildung_Kunststoffe-3.JPG|500px]] | [[Datei:Lochbildung_Kunststoffe-3.JPG|500px]] | ||

| Zeile 39: | Zeile 40: | ||

|- valign="top" | |- valign="top" | ||

|width="50px"|'''Bild 3''': | |width="50px"|'''Bild 3''': | ||

|width="600px"|Bruchfläche eines Polypropylen/EPR-Blends mit (a) Poren oder Löchern bei schlagartiger Belastung bei 23 °C und (b) Schwammstruktur auf der Kryobruchfläche (Rissstopp und N2-Kühlung) des Polypropylen/EPR-Blends [4] | |width="600px"|[[Bruchfläche]] eines Polypropylen/EPR-Blends mit (a) Poren oder Löchern bei schlagartiger Belastung bei 23 °C und (b) Schwammstruktur auf der Kryobruchfläche (Rissstopp und N2-Kühlung) des Polypropylen/EPR-Blends [4] | ||

|} | |} | ||

Schaum- oder Schwammstrukturen können ebenfalls bei [[Mehrachsiger Spannungszustand|dreiachsigen Spannungszuständen]] und mehrphasigen Kunststoffen, allerdings erst bei sehr großen plastischen Deformationen entstehen ('''Bild 3b'''). In diesem Fall können sich auch [[Fäden, Zipfel und Folien|Zipfel]] an den Rändern der Schaumstruktur bilden, deren Abmessungen jedoch deutlich geringer als bei Rampen sind. Im Vergleich zu den Lochstrukturen ist die Geometrie der Schwämme oder Schäume wesentlich unregelmäßiger und weist offen- und geschlossenzellige Anteile auf.<br> | Schaum- oder Schwammstrukturen können ebenfalls bei [[Mehrachsiger Spannungszustand|dreiachsigen Spannungszuständen]] und mehrphasigen Kunststoffen, allerdings erst bei sehr großen plastischen Deformationen entstehen ('''Bild 3b'''). In diesem Fall können sich auch [[Fäden, Zipfel und Folien|Zipfel]] an den Rändern der Schaumstruktur bilden, deren Abmessungen jedoch deutlich geringer als bei [[Rampen, Schollen und Stufen|Rampen]] sind. Im Vergleich zu den Lochstrukturen ist die Geometrie der Schwämme oder Schäume wesentlich unregelmäßiger und weist offen- und geschlossenzellige Anteile auf.<br> | ||

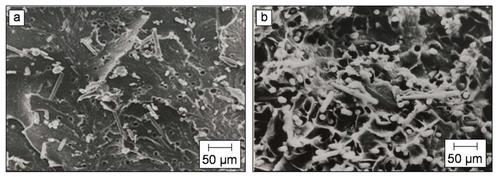

Diese Bruchmerkmale dürfen nicht mit den Löchern bei [[Kurzfaserverstärkte Verbundwerkstoffe|kurzglasfaserverstärkten Kunststoffen]], die beim Pull-out von Glasfasern entstehen, verwechselt werden ('''Bild 4'''). | Diese Bruchmerkmale dürfen nicht mit den Löchern bei [[Kurzfaserverstärkte Verbundwerkstoffe|kurzglasfaserverstärkten Kunststoffen]], die beim [[Bruchverhalten#Bruchverhalten, Kurzfaserverbunde|Pull-out von Glasfasern]] entstehen, verwechselt werden ('''Bild 4'''). | ||

[[Datei:Lochbildung_Kunststoffe-4.JPG|500px]] | [[Datei:Lochbildung_Kunststoffe-4.JPG|500px]] | ||

| Zeile 49: | Zeile 50: | ||

|- valign="top" | |- valign="top" | ||

|width="50px"|'''Bild 4''': | |width="50px"|'''Bild 4''': | ||

|width="600px"| | |width="600px"|[[Bruchfläche]]n von (a) Polyamid 6 ([[Kurzzeichen]]: PA 6) mit 10 M.-% GF und (b) Polyamid 66 ([[Kurzzeichen]]: PA 66) mit 20 M.-% GF bei [[Quasistatische Prüfverfahren|quasistatischer]] [[Zugversuch|Zugbeanspruchung]] [7] | ||

|} | |} | ||

Ein weiteres Beispiel für das Schadensphänomen „Lochbildung“ wird in dem Artikel „[[Lochbildung Folie]]“ dargestellt, wo die Schädigung an der Oberfläche einer Biopolymerfolie beginnt [8].<br> | Ein weiteres Beispiel für das Schadensphänomen „Lochbildung“ wird in dem Artikel „[[Lochbildung Folie]]“ dargestellt, wo die Schädigung an der Oberfläche einer Biopolymerfolie (siehe [[Bio-Kunststoffe]]) beginnt [8].<br> | ||

==Siehe auch== | |||

Weiterführende Informationen zum pull-out von Glasfasern in [[Polymer|polymeren]] bzw. [[Duroplaste|duromeren]] Matrixwerkstoffen sind in den nachfolgend aufgeführten Beiträgen zu finden: | Weiterführende Informationen zum pull-out von Glasfasern in [[Polymer|polymeren]] bzw. [[Duroplaste|duromeren]] Matrixwerkstoffen sind in den nachfolgend aufgeführten Beiträgen zu finden: | ||

* [[Faser-Matrix-Haftung]], | *[[Lochbildung Folie]], | ||

*[[Faser-Matrix-Haftung]], | |||

*[[Äquivalentenergiekonzept – Anwendungsgrenzen]], | *[[Äquivalentenergiekonzept – Anwendungsgrenzen]], | ||

*[[Bruchverhalten]], | *[[Bruchverhalten]], | ||

*[[Bruchmodell faserverstärkte Kunststoffe]], | *[[Bruchmodell faserverstärkte Kunststoffe]], | ||

*[[Hybride Methoden, Beispiele]], | *[[Hybride Methoden, Beispiele]], | ||

*[[In-situ-Zugversuch im ESEM mit SEA]] und | *[[In-situ-Zugversuch im ESEM mit SEA]] und | ||

*[[Schallemissionsprüfung]]. | *[[Schallemissionsprüfung]]. | ||

Aktuelle Version vom 8. Januar 2026, 14:20 Uhr

{{PSM_Infobox} Lochbildung Kunststoffe

Lochbildung und Schwamm- bzw. Schaumstrukturen

Allgemeines

Das Versagen von Kunststoffbauteilen wird in der Regel durch mikroskopische Rissbildungsprozesse eingeleitet, die eine makroskopische Bruchfläche nach dem ultimativen Bruch hervorrufen. Dem Bruch geht je nach Werkstoffverhalten der Kunststoffe eine stabile Rissausbreitung voraus, die final in einer instabilen Rissausbreitung mit Energiefreisetzung endet, was auch unter dem Begriff Gewaltbruch bekannt ist [1, 2].

In der Schadensanalyse – Grundlagen zu den Versagensursachen ist es wesentlich, den Ort der Rissinitiierung und die Rissausbreitungsrichtung zu bestimmen, um Erkenntnisse zum Schadensverlauf und zu den Beanspruchungsparametern gewinnen zu können [3].

Mit einer mikroskopischen Analyse der entstandenen Bruchflächen können weitergehende Informationen über die Beanspruchungsart und -höhe sowie über den Einfluss der Temperatur und Medien, der Beanspruchungsgeschwindigkeit, als auch über Alterungseffekte oder auch Verarbeitungsfehler erhalten werden.

Das Hauptziel der Schadensanalyse ist also die Feststellung des Ortes der Rissinitiierung, des Bruchverlaufs und seiner Ausbreitungsrichtung als auch der Rissausbreitungsgeschwindigkeit sowie der Bruchart (zäh oder spröd) und möglicher bruchfördernder Einflussfaktoren.

In der Richtlinie VDI 3822 – Schadensanalyse an Kunststoffen – [4] wurden die auf Kunststoffbruchflächen sichtbaren charakteristischen Bruchmerkmale zusammengefasst und typisiert. Allerdings geben aber nur einige spezifische Merkmale Aufschluss über die Rissausbreitungsrichtung und den Ort der Rissinitiierung. Diese sind die sogenannten Bruchparabeln oder -hyperbeln, auch als U- oder V-Rampen bekannt, und die Rampen, Schollen oder Stufen, die als synonyme Begriffe in der VDI 3822 genutzt werden [4–6]. Aus den Bruchflächenmerkmalen Zipfel, Folien und Fäden als auch aus der Lochbildung, Schwamm- und Schaumstrukturen können derartige Informationen normalerweise nicht abgeleitet werden.

Lochbildung und Schwamm- bzw. Schaumstrukturen

Die Bruchmerkmale Lochbildung sowie Schwamm- oder Schaumstrukturen bilden sich insbesondere in Abhängigkeit vom vorherrschenden Spannungszustand (EDZ oder ESZ), also auch der Bauteildicke (siehe auch: Geometriekriterium), aus und werden z. B. bei mehrphasigen oder gefüllten Kunststoffen gehäuft beobachtet, wobei allerdings der Typ des Kunststoffes (amorph oder teilkristallin) ebenfalls einen nicht unwesentlichen Einfluss ausübt [5]. In der Richtlinie VDI 3822 werden diese Bruchflächenmerkmale (siehe Brucharten) mit den nachfolgenden Symbolen charakterisiert (Bild 1) [4].

| Bild 1: | Schematische Darstellung von (a) Löchern mit Einschluss, (b) Poren oder Löchern und (c) Schwamm- oder Schaumstrukturen [4] |

Löcher oder Kavitationen (Bild 1a) entstehen bevorzugt bei gefüllten Kunststoffen mit duktilem Werkstoffverhalten. Die Partikel können dabei organischer (Ethylen-Propylen-Dien-Kautschuk (Kurzzeichen: EPDM), Ethylen-Propylen-Rubber (EPR)) oder anorganischer Natur (Talkum, Glaskugeln) sein. Die Ausdehnung der entstehenden Kavitationen hängt wesentlich vom Volumengehalt und der Partikelgröße- oder dem -durchmesser d ab. Damit ergibt sich bei homogener dispergierter Verteilung der Teilchen ein mittlerer Partikelabstand D, der wiederum bei Beanspruchung die sogenannte Kavitationslänge L beeinflusst (Bild 2a). Mit zunehmender quasistatischer oder schlagartiger Beanspruchung entsteht im Werkstoff eine ansteigende Scherbeanspruchung (siehe: Scherbandbildung), die zunächst zu vereinzelten Löchern (Bild 2b) und dann zu großflächigen Kavitationen führt, die auch als lokale Verformung mit einem Hof um den Einschluss bezeichnet werden.

| Bild 2: | Schematische Darstellung von (a) Entstehung der Lochbildung und (b) Lochbildung mit Einschluss bei einem gekerbten Zugprüfkörper aus Polyethylen (Kurzzeichen: PE) bei 23 °C [4] |

Poren oder kleine Löcher, die auch als Feld auftreten können, entstehen schon bei der Verarbeitung oder als Folge einer mechanischen Beanspruchung. Bei feuchtem Granulat oder einer nicht fachgerechten Entgasung der Schmelze können infolge der Verarbeitungstemperatur Gase entstehen, die, infolge der Volumenexpansion insbesondere bei großen Wanddicken oder -sprüngen, in der Bauteilmitte zu Löchern oder Lunkern führen (Bild 1b) (siehe Gasblasen). Bei mechanischer Beanspruchung, insbesondere bei mehrachsigen Spannungszuständen und heterophasigen Kunststoffen können auch großflächige Poren- oder Lochfelder auftreten, deren lokale Ausdehnungen allerdings kleiner als bei Lunkern sind (Bild 3a).

| Bild 3: | Bruchfläche eines Polypropylen/EPR-Blends mit (a) Poren oder Löchern bei schlagartiger Belastung bei 23 °C und (b) Schwammstruktur auf der Kryobruchfläche (Rissstopp und N2-Kühlung) des Polypropylen/EPR-Blends [4] |

Schaum- oder Schwammstrukturen können ebenfalls bei dreiachsigen Spannungszuständen und mehrphasigen Kunststoffen, allerdings erst bei sehr großen plastischen Deformationen entstehen (Bild 3b). In diesem Fall können sich auch Zipfel an den Rändern der Schaumstruktur bilden, deren Abmessungen jedoch deutlich geringer als bei Rampen sind. Im Vergleich zu den Lochstrukturen ist die Geometrie der Schwämme oder Schäume wesentlich unregelmäßiger und weist offen- und geschlossenzellige Anteile auf.

Diese Bruchmerkmale dürfen nicht mit den Löchern bei kurzglasfaserverstärkten Kunststoffen, die beim Pull-out von Glasfasern entstehen, verwechselt werden (Bild 4).

| Bild 4: | Bruchflächen von (a) Polyamid 6 (Kurzzeichen: PA 6) mit 10 M.-% GF und (b) Polyamid 66 (Kurzzeichen: PA 66) mit 20 M.-% GF bei quasistatischer Zugbeanspruchung [7] |

Ein weiteres Beispiel für das Schadensphänomen „Lochbildung“ wird in dem Artikel „Lochbildung Folie“ dargestellt, wo die Schädigung an der Oberfläche einer Biopolymerfolie (siehe Bio-Kunststoffe) beginnt [8].

Siehe auch

Weiterführende Informationen zum pull-out von Glasfasern in polymeren bzw. duromeren Matrixwerkstoffen sind in den nachfolgend aufgeführten Beiträgen zu finden:

- Lochbildung Folie,

- Faser-Matrix-Haftung,

- Äquivalentenergiekonzept – Anwendungsgrenzen,

- Bruchverhalten,

- Bruchmodell faserverstärkte Kunststoffe,

- Hybride Methoden, Beispiele,

- In-situ-Zugversuch im ESEM mit SEA und

- Schallemissionsprüfung.

Literaturhinweise

| [1] | Grellmann, W.: Beurteilung der Zähigkeitseigenschaften von Polymerwerkstoffen durch bruchmechanische Kennwerte. Habilitation (1986), Technische Hochschule Merseburg, Wiss. Zeitschrift TH Merseburg 28 (1986), H 6, S. 787–788 (Inhaltsverzeichnis, Kurzfassung) |

| [2] | Grellmann, W., Seidler, S. (Hrsg.): Deformation und Bruchverhalten von Kunststoffen. Springer Verlag Berlin, (1998), (ISBN 978-3540636717; siehe AMK-Büchersammlung unter A 6) |

| [3] | Kotter, I., Grellmann, W.: Die Fraktografie als Hilfsmittel in der Schadensanalyse an Kunststoffprodukten. 24. Internationale Fachtagung Technomer an der Technischen Universität Chemnitz, (2015), Tagungsband V 8.6 |

| [4] | VDI 3822 Blatt 2.1.4: Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch mechanische Beanspruchung (2012) |

| [5] | Ehrenstein, G. W.: Schadensanalyse an Kunststoff-Formteilen. VDI-Verlag Düsseldorf, (1981), (ISBN 3-18-404068-2; siehe AMK-Büchersammlung unter D 3) |

| [6] | Ehrenstein, G. W., Engel, K., Klingele, H., Schaper, H.: Scanning Electron Microscopy of Plastics Failure / REM von Kunststoffschäden. Carl Hanser Verlag, München (2011), (ISBN 978-3-446-42242-1; siehe AMK-Büchersammlung unter D 5) |

| [7] | Worch, J.: Thermische und akustische Emission kurzfaserverstärkter Thermoplaste. Diplomarbeit, Martin-Luther-Universität Halle-Wittenberg, Merseburg, (1995), (siehe AMK-Büchersammlung unter D 3-84) |

| [8] | Monami, A., Langer, B., Grellmann, W.: Moderne Methoden der Kunststoffprüfung zur Werkstoffentwicklung und Bauteilprüfung/Modern Methods of Polymer Testing for Material Development and Testing of Components. Werkstoffprüfung 2016, Fortschritte in der Werkstoffprüfung für Forschung und Praxis 1. und 2.12.2016, Neu-Ulm, Tagungsband S. 119–124 (ISBN 978-3-514-00830-4) |