Instrumentierter Fallbolzenversuch

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Instrumentierter Fallbolzenversuch

Aussagefähigkeit der konventionellen Prüfmethoden

Beim Einsatz von Kunststoffen im Leichtbausektor, wie z. B. in der Fahrzeug- oder Luftfahrtindustrie können herstellungsbedingte Schädigungen, wie Dickenschwankungen, Fremdeinschlüsse, Harzanreicherungen, Lagenfehler oder Delaminationen sowie Desorientierungen auftreten, die sich nachfolgend negativ auf die Eigenschaften derartiger Bauteile auswirken (siehe auch: Schadensanalyse an Kunststoffprodukten, VDI-Richtlinie 3822). Andererseits können auch betriebsbedingte Ursachen (Überlastung, Impact, hohe oder niedrige Temperaturen sowie medialer oder biochemischer Angriff) spezifische Schädigungen (siehe auch: Deformationsmechanismen) in Kunststoffbauteilen hervorrufen, welche die Lebensdauer und Funktionalität dieser Bauteile und Komponenten stark beeinflussen können.

Für Werkstoffentwicklung neuer Kunststoffmodifikationen, die Verstärkung/Füllung und Zähigkeitsoptimierung existierender Kunststoffe und Kunststoffverbunde sowie die betriebliche Qualitätssicherung ist die Ermittlung der Schlagfestigkeit nach dem Fallhammerverfahren eine wichtige Prüfmethode der Kunststoffprüfung [1].

Zur Untersuchung des mehrachsigen Schlagverhaltens von festen Kunststoffen stehen zwei relevante Prüfnormen zur Verfügung. Das ist zunächst das konventionelle Prüfverfahren mit dem nicht-instrumentierten Durchstoß- oder Schlagversuch, welches ebenfalls mit der sogenannten Eingrenzungsmethode allerdings nach DIN EN ISO 6603-1 [2] arbeitet.

Das Prüfverfahren ist für thermoplastische ungefüllte und gefüllte sowie verstärkte Form- und Strangmassen, härtbare Kunststoffe und Verbundstoffe mit unidirektionaler oder nicht-direktionaler Verstärkung bis zu einer Prüfkörperdicke von 4 mm prinzipiell geeignet.

Dabei wird die zu prüfende Tafel oder Prüfkörper mit einem Durchstoßkörper des Durchmessers von 20 ± 0,2 oder 10 ± 0,1 mm mit einem vorgegebenen Energieinhalt beansprucht. Die Energie des Fallbolzens wird variiert indem die Fallhöhe bei konstanter Zusatzmasse oder die Masse bei konstanter Fallhöhe in geeigneten Inkrementen verändert wird. Der Auflagerabstand beträgt bei den Fallbolzen mit 10 mm Durchmesser 40 mm und bei dem mit 20 mm Durchmesser 100 mm, wobei die Spitze des Fallbolzens in der Regel mit Öl oder Fett einer in der Norm [2] definierten Viskosität geschmiert wird (Angabe im Bericht erforderlich).

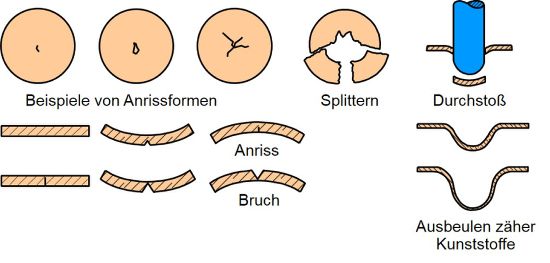

In Abhängigkeit von der sich einstellenden Schädigung, werden die Versuche mit variierenden Energieinkrementen ΔE belastet, bis 50 geschädigte und ungeschädigte Prüfkörper vorliegen, wobei nur geschädigte oder ungeschädigte Prüfkörper ausgewertet werden können. Dabei existieren zwei Auswerteverfahren (Eingablungsverfahren A und statistisches Verfahren B), deren Ergebnisse in der Regel nicht eindeutig vergleichbar sind, da die Resultate der Messung stark von der Qualität der Prüfkörper und der Art der sich einstellenden Schädigung (Bild 1) beeinflusst werden.

| Bild 1: | Schädigungsmerkmale unterschiedlich zäher Kunststoff im Durchstoßversuch nach [2] an runden Prüfkörpern |

Unterschiede ergeben sich hier auch, wenn für die Prüfkörper die Einspannung benutzt wird oder auf die Anwendung der Klemmeinrichtung verzichtet wird, da dann eine zusätzlich Zwangsbedingung an den Rändern der runden oder quadratischen Prüfkörper wirkt.

Der Durchstoßversuch mit instrumentierter Messwerterfassung

Da die Prüfung nach der Norm DIN EN ISO 6603-1 [2] vergleichsweise zeit- und materialintensiv und wenig aussagekräftig ist als auch keine interpretierbaren Diagramme des Kraft-Verformungs-Verhalten erzeugt werden, werden heute zumeist registrierende oder instrumentierte Versuchstechniken (siehe: Instrumentierung) zur Charakterisierung des Stoßverhaltens von festen Kunststoffen eingesetzt.

Der instrumentierte Durchstoßversuch mit elektronischer Messwerterfassung zur Bestimmung des Durchstoßverhaltens von festen Kunststoffen wird nach DIN EN ISO 6603-2 durchgeführt [3]. Mit diesem Versuch wird das mehrachsigen Stoßverhaltens von Kunststoffen senkrecht zur Folienebene für maximal 4 mm dicke Prüfkörper charakterisiert. Vorteilhaft ist hier, dass mit praktisch konstanter Prüfgeschwindigkeit das Kraft-Zeit- oder direkt das Kraft-Verformungs-Verhalten aufgezeichnet wird und aus diesen Diagrammen Mess- bzw. Kennwerte zur Charakterisierung des Stoßverhaltens bestimmbar sind. Wird die Temperatur und/oder die Prüfgeschwindigkeit variiert, dann lassen sich mit dieser Prüfmethode auch Spröd-Zäh-Übergänge in Abhängigkeit von der Temperatur oder Frequenz ermitteln.

Gerätesysteme zur instrumentierten Fallbolzenprüfung

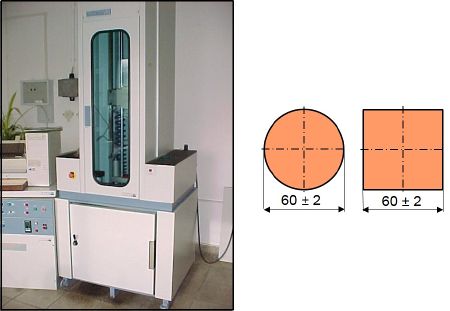

Zur experimentellen Durchführung werden Fallwerke mit instrumentierten Fallbolzen verwendet (Bild 2), z. B. Geräte vom Typ Fractovis der Fa. Instron/Ceast (siehe: Schlagbeanspruchung Fallbolzensystem).

| Bild 2: | Instrumentiertes Fallbolzenprüfsystem FRACTOVIS der Fa. Instron/Ceast und Darstellung der bevorzugten Prüfkörper für Kunststoffe |

Die Geometrie (Durchmesser) des Fallbolzens ist in der Norm [3] definiert und beträgt üblicherweise 20, manchmal auch 10 mm, wobei nahe der Spitze eine piezoelektrische Kraftmesszelle oder Dehnmessstreifen (DMS) zur Kraftmessung appliziert ist. Zur Vermeidung von Reibung mit der Prüfkörperoberfläche und der Verfälschung der Messwerte kann der Fallbolzen mit Öl oder Fett eingeschmiert werden.

Die Instrumentierung des Durchstoßversuches stellt somit eine messtechnische Erweiterung des konventionellen Durchstoß- bzw. Fallhammerversuches dar und wird angewendet, wenn für die Werkstoffcharakterisierung ein Kraft-Verformungs-Diagramm beziehungsweise Messgrößen aus diesem Diagramm erforderlich sind.

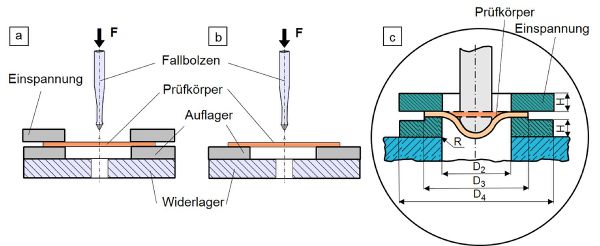

Während der Prüfung wird ein Prüfkörper, der auch aus einem Bauteil entnommen werden kann, und üblicherweise einen Durchmesser von 60 mm besitzt, senkrecht zu seiner Oberfläche bei praktisch konstanter Geschwindigkeit von 4,4 m/s mit dem Stoßkörper durchstoßen (siehe Bild 3) und gleichzeitig das Kraft-Verformungs-Diagramm aufgezeichnet.

| Bild 3: | Instrumentierte Fallhammerprüfung an eingespannten Folienprüfkörpern |

Falls eine Beschleunigungseinrichtung appliziert ist, lassen sich auch höhere Prüfgeschwindigkeiten realisieren (20 m/s). Die Prüfkörper können auf dem Tisch frei aufliegen oder mit einer Klemmvorrichtung (siehe: Prüfkörpereinspannung) rutsch- und schlupfsicher befestigt werden. Optional kann das System mit einer Auffangvorrichtung versehen werden, um einen Mehrfachimpact bei nicht brechenden Prüfkörpern zu vermeiden. Während der Messung wird die Zeit und die Schlaggeschwindigkeit durch Lichtschranken ermittelt und die Schlagkraft durch die Kraftmessdose zeitsynchron aufgezeichnet.

Bewertung des Kraft-Verformungs-Verhalten an spröden, duktilen und zähen Kunststoffen

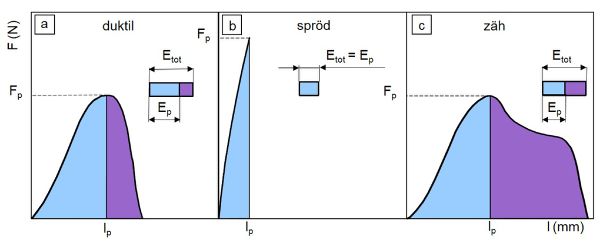

Das entstehende Diagramm kann nachfolgend messtechnisch ausgewertet werden, um das Werkstoffverhalten unter Stoßbeanspruchung zu bewerten. Es können anhand der Diagrammform und des aufgetretenen Bruchbilds der Prüfkörper spröde, zähe oder sehr zähe Brüche voneinander unterschieden werden (siehe mikroskopische Bruchmerkmale für Kunststoffe) (Bild 4).

| Bild 4: | Schematisches Kraft-Verformungs-Verhalten (a) duktiler oder zäher, (b) spröder und (c) hochzäher Kunststoffen im instrumentierten Durchstoßversuch [3, 4] |

Zwischen den einzelnen Kunststoffen können bei diesem Verfahren Vergleiche nur dann hergestellt werden, wenn die Prüfkörperherstellung, Prüfkörperabmessungen, Beschaffenheit der Oberfläche und die Prüfbedingungen vergleichbar sind. Insbesondere die Prüfkörperdicke spielt hier eine sehr wichtige Rolle. Im Ergebnis des Durchstoßversuches können die nachfolgenden Kenngrößen angegeben werden:

- Maximalkraft FM,

- die Durchstoßverformung lp,

- die Verformung bei Höchstkraft lM,

- die Energie bei Höchstkraft EM und

- die Durchstoßenergie Ep.

Literaturhinweise

| [1] | Grellmann, W.: Schlagartige Beanspruchung. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 158−170, (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [2] | DIN EN ISO 6603-1 (2000-10): Kunststoffe – Bestimmung des Durchstoßverhaltens von festen Kunststoffen – Teil 1: Nicht-instrumentierter Schlagversuch |

| [3] | DIN EN ISO 6603-2 (2002-04): Kunststoffe – Bestimmung des Durchstoßverhaltens von festen Kunststoffen – Teil 2: Instrumentierter Schlagversuch |

| [4] | Reincke, K., Grellmann, W.: Approaches to Characterise the Mechanical Properties of Films and Elastomers. In: Grellmann, W., Langer, B.: Deformation and Fracture Behaviour of Polymer Materials. Springer Series in Materials Science 247, Springer Verlag, Berlin Heidelberg (2017) 225–236 (ISBN 978-3-319-41879-7; siehe AMK-Büchersammlung unter A19) |