Kerbeinbringung

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Kerbeinbringung

Allgemeines

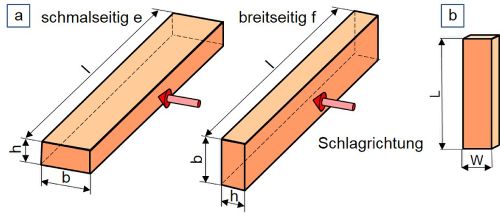

Zur Charakterisierung der Zähigkeit von Kunststoffen werden Schlag- und Kerbschlagversuche mit unterschiedlichen Beanspruchungsarten je nach dominierenden Werkstoffverhalten verwendet [1]. Bei spröden Werkstoffen oder bei der Prüfung bei sehr niedrigen Temperaturen z. B. zur Bestimmung des Spröd-Zäh-Übergangs werden zumeist Schlagversuche eingesetzt, bei denen ungekerbte Prüfkörper mit differierenden Geometrien genutzt werden. Im Schlagbiegeversuch werden prismatische Flachprüfkörper (80 x 10 x 4 mm3) genutzt [2], die aus dem Vielzweckprüfkörper Typ 1A durch Entfernen der Schultern gefertigt werden [3] (Bild 1a). Variationen entstehen hierbei noch, wenn schichtartige Laminate geprüft werden.

| Bild 1: | Prüfkörper für den Schlagbiegeversuch (a) nach Charpy und (b) nach Dynstat |

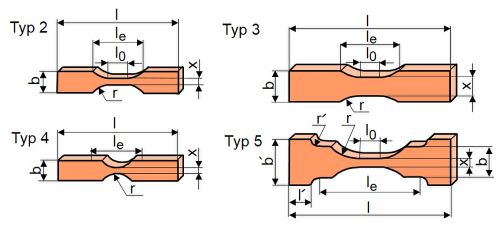

Hierbei wird zusätzlich je nach Auflagerrichtung und Laminataufbau in senkrechte (n) und planparallele (p) Schlagrichtung unterschieden. Für die Prüfung nach IZOD werden die Prüfkörperformen wie bei dem breit- oder flachseitigen Schlagbiegeversuch nach CHARPY verwendet (Bild 1a) [4]. Hier ist ebenso die Prüfung von Laminaten in der senkrechten und planparallelen Richtung möglich. Bei der Dynstat-Prüfung von spröden Kunststoffen werden ebenfalls prismatische Flachprüfkörper, allerdings mit der Dimension 15 x 10 x 1,2–4,5 mm3 genutzt (Bild 1b) [5], wodurch aufgrund der geringen Länge auch Prüfkörper aus Bauteilen untersucht werden können. Im Schlagzugversuch (siehe: Bild 2) werden vier differierende Prüfkörper je nach untersuchtem Werkstoff angewandt [6].

| Bild 2: | Prüfkörper für den Schlagzugversuch |

Konventioneller Kerbschlagbiege- und -zugversuch

Bei zähen Kunststoffen, die in konventionellen Schlagversuchen nicht oder nur teilweise brechen, werden Kerbschlagversuche genutzt, wobei je nach Beanspruchungsart unterschiedliche Kerbformen verwendet werden.

Im konventionellen Kerbschlagbiegeversuch nach DIN EN ISO 179-1 [2] oder DIN EN ISO 180 [4] werden gekerbte Prüfkörper mit der Dimension 80 x 10 x 4 mm3 verwendet, die im Regelfall ebenfalls aus Vielzweckprüfkörpern hergestellt werden [3].

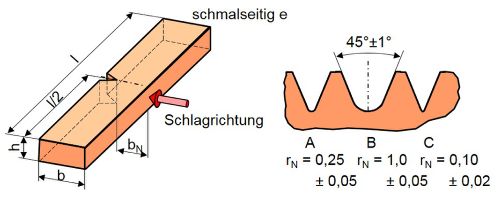

Beim Kerbschlagbiegeversuch nach CHARPY existieren 3 Typen von Kerben, die sich im Kerbradius unterscheiden, aber alle unabhängig von der Schlagrichtung (schmal- oder breitseitig) die gleiche Kerbtiefe von 2 mm und den identischen Kerbwinkel von 45 ° aufweisen (Bild 3). Die Kerbform B mit einem Kerbradius von 1 mm ist dabei für spröde Kunststoffe vorgesehen, während Typ A und C für zähere Werkstoffe angewendet werden sollten.

| Bild 3: | Kerbformen des Kerbschlagbiegeversuchs (schmalseitig) nach CHARPY [2] |

Bei dem Kerbschlagbiegeversuch nach IZOD [4] werden nur zwei Kerbgeometrien für spröde (A) und zähe (B) Kunststoffe (Bild 3) benutzt, da sich hier die Auflagerbedingungen (siehe Auflagerabstand) von der Anordnung nach CHARPY deutlich unterscheiden und die ermittelten Kennwerte nicht vergleichbar sind.

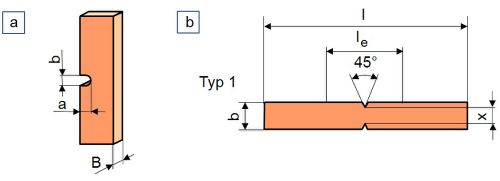

Die Kerben für die Prüfung nach CHARPY oder IZOD werden in der Regel maschinell durch Fräsen oder Hobeln, teilweise auch durch Sägen, mittig auf einer Seite in die Prüfkörper eingebracht. Bei der Prüfung nach Dynstat wird im Gegensatz zu CHARPY und IZOD keine V-Kerbe, sondern eine U-Kerbe auf der Flachseite des Prüfkörpers eingebracht. Die wird mit einem Fräser oder einem speziellen Sägeblatt eingebracht, wobei die Schnittgeschwindigkeit genau wie bei Prüfkörpern nach CHARPY oder IZOD dem jeweiligen Kunststoff angepasst werden muss. Die Kerbbreite ist hier 0,8 mm und die Kerbtiefe beträgt 1/3 der Breite B (Bild 4a) [5]. Bei dem Kerbschlagzugversuch nach DIN EN ISO 8256 [6] wird der doppelseitig gekerbte Prüfkörper des Typs 1 verwendet. Die Kerbtiefe der V-Kerben beträgt jeweils 2 mm und der Kerbwinkel wird mit 45 ° in Analogie zum Kerbschlagbiegeversuch angegeben. Um Verzweigungen des Risses und damit verfälschte Energiewerte zu vermeiden ist auf eine exakte Ausrichtung der gegenüberliegenden Kerben zu achten.

| Bild 4: | Kerbform (a) des Kerbschlagbiegeversuchs (schmalseitig) nach Dynstat [5] und (b) des Kerbschlagzugversuchs |

Instrumentierter Kerbschlagbiege- und -zugversuch

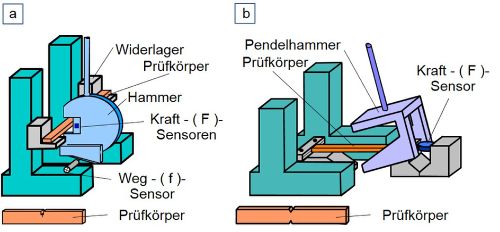

Bei hoch zähen Kunststoffen, z. B. des Automobilbaus, die im konventionellen Kerbschlagversuch nicht versagen oder nur unzureichende Ergebnisse liefern, werden instrumentierte Kerbschlagversuche eingesetzt, bei denen das Schlagkraft-Verformungs-Diagramm online registriert wird. Voraussetzung hierfür ist die Instrumentierung des eingesetzten Pendelschlagwerks zumindest mit Kraftsensoren oder zusätzlich mit Wegsensoren (Bild 5a und b).

| Bild 5: | Instrumentiertes Pendelschlagwerk (a) für den Kerbschlagbiegeversuch und (b) für den Kerbschlagzugversuch |

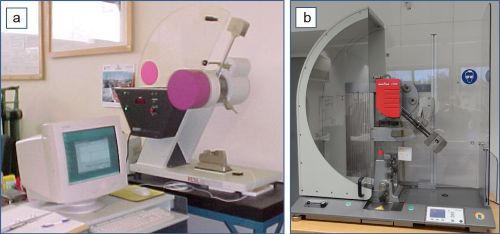

Instrumentierte Schlagversuche sind nur für die Biegebeanspruchung, allerdings nur die Anordnung nach CHARPY [7], und die Stoßbeanspruchung im instrumentierten Fallwerk [8, 9] genormt. Ungeachtet dessen existiert für den instrumentierten Kerbschlagzug- und -biegeversuch ein dementsprechend ausgerüstetes Pendelschlagwerk Resil jun. mit 25 J Arbeitsvermögen der Fa. INSTRON/CEAST, was über eine geeignete piezoelektrische Kraftmessung und eine Verstellung der Pendelhöhe verfügt (Bild 6a). Für den instrumentierten Kerbschlagbiegeversuch steht bei der Polymer Service GmbH Merseburg, das Unikat eines Bruchmechanikarbeitsplatzes zur Verfügung, welches auf dem 25 J-Pendelschlagwerk HIT 25P der Fa. ZwickRoell GmbH & Co. KG, Ulm, basiert und mit Kraft- und Wegsensoren, einer Pendelhöhenverstellung mit Arretierung und einer Stopp-Block-Einrichtung sowie der Software WIN-IKBV ausgerüstet ist [10, 11].

| Bild 6: | Instrumentierte Pendelschlagwerke (a) Resil jun. für den Kerbschlagzugversuch und (b) HIT 25P für den Kerbschlagbiegeversuch |

Da die instrumentierten Kerbschlagbiegeversuche entsprechend der Norm DIN EN ISO 179-2 [7] aufgrund der genutzten Fallhöhe bei Kunststoffen zumeist nicht zu auswertbaren Ergebnissen führen und eine strukturbezogene Bewertung der Zähigkeit nicht möglich ist, wird für zähe und hoch zähe Kunststoffe die bruchmechanische Zähigkeitsbewertung der Schlagversuche zwingend erforderlich [12]. Hierbei wird mit wesentlich schärferen Kerbradien zur Erzeugung einer hohen Spannungskonzentration (0,15 bis 0,3 µm) sowohl im Kerbschlagbiege- als auch -zugversuch, aber verringerten Schlaggeschwindigkeiten im Bereich von 1,0 bis 1,5 m/s gearbeitet [13, 14].

Gerätesysteme zur Kerbeinbringung

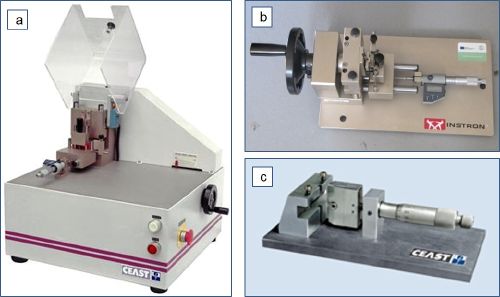

Für die Kerbeinbringung werden in diesem Fall Industrieklingen aus Metall und spezifische Kerbeinbringungsgeräte nach Bild 7 genutzt.

| Bild 7: | Kerbgeräte der Fa. INSTRON/CEAST (a) maschinelles System Notchvis, (b) manuelles Notchvis und (c) Rasierklingenkerbeinrichtung für den Kerbschlagzug- und biegeversuch |

Zur Einbringung schmalseitiger Kerben kann das Kerbgerät NOTCHVIS der Firma CEAST verwendet werden, welches ursprünglich für die maschinelle Erzeugung von V- und U-Kerben im Kerbradiusbereich von 0,05 mm, 0,1 mm, 0,25 mm und 1 mm ausgestattet ist, aber mit entsprechenden Zusatzeinrichtungen auch schärfere Metallklingen zum manuellen Einhobeln (Bild 7b) oder Einpressen (Bild 7c) nutzen kann.

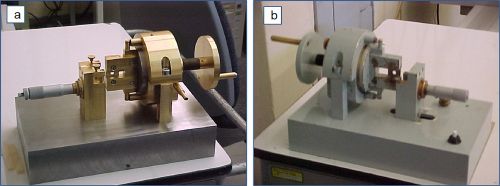

Zur Einbringung scharfer Kerben in Kunststoffe wurde schon 1980 ein spezielles Kerbgerät an der Technischen Hochschule Merseburg entwickelt, welches heute in modifizierter Form der Polymer Service GmbH Merseburg, zur Verfügung steht (Bild 8).

| Bild 8: | Industrieklingen-Kerbgeräte der Fa. Polymer Service GmbH Merseburg, (a) pneumatisch/manuelles Kerbgerät (b) manuelles Kerbgerät für Kunststoffe |

Die Kerbtiefe betrug dabei unabhängig vom Kerbradius zumeist 2 mm, falls jedoch Risswiderstands-Kurven (R-Kurven) erzeugt werden sollen, dann sind in der Regel größere Kerbtiefen z. B. bei einem a/W-Verhältnis von 0,5 dann a = 5 mm erforderlich.

Wenn diese Eindringtiefen mit der Metallklinge aufgrund des Werkstoffverhaltens nicht erreichbar sind, dann kann ein Vorkerb mittels Fräsen, Sägen oder Hobeln eingebracht werden. Im Fall von spröden Werkstoffen kann schon während des Kerbvorgangs eine instabile Rissausbreitung einsetzen, weshalb das pneumatische Kerbgerät (Bild 8a) dann nicht verwendbar ist und der Kerb vorsichtig mit manuellem Vorschub (Bild 8b) hergestellt wird.

Da der Kerbradius einen erheblichen Einfluss auf das ermittelte Niveau der Zähigkeit besitzt (siehe: Kerbempfindlichkeit), sollte die Geometrie im Kerbgrund regelmäßig mit einem Mikroskop hinsichtlich Kerbwinkel und -radius kontrolliert werden. Bei fehlerhafter Kerbgeometrie infolge Werkzeugverschleißes können die Ergebnisse der Zähigkeitscharakterisierung durch Mehrfachanrisse oder Rissverzweigungen im Kerbgrund und nachfolgender Erhöhung des Energieverbrauchs beim Schlagversuch erheblich verfälscht werden.

Von Jungbluth wurde in [15] darauf hingewiesen, dass zur Erzielung reproduzierbarer Messergebnisse die Einhaltung konstanter Kerbbedingungen erforderlich ist. Dabei wurde die folgende Vorgehensweise vorgeschlagen:

- Für die Kerbeinbringung sind nur Metallklingen zu verwenden, die eine symmetrische Schneidgeometrie aufweisen, wodurch ein geradliniges Eindringen in den Prüfkörper gewährleistet wird. Die Auswahl der Klingen erfolgte nach Ausmessen im Lichtmikroskop.

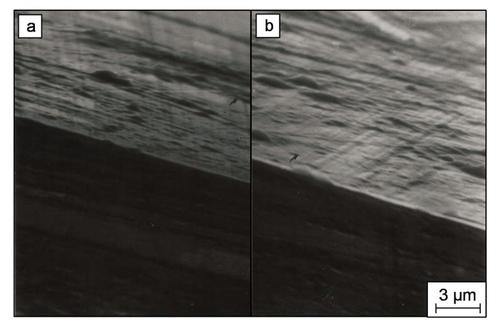

- Zur Vermeidung des Einflusses des Klingenverschleißes auf die Reproduzierbarkeit von Messergebnissen sollte nach 165 Kerbeinbringungen ein Wechsel der Metallklinge erfolgen. Mit Hilfe rasterelektronenmikroskopischer Aufnahmen (Bild 9) konnte der Beweis erbracht werden, dass eine mehrfache Wiederverwendung von Metallklingen nicht zu nachweisbaren Schädigungen führte.

| Bild 9: | Rasterelektronenmikroskopische Aufnahme einer Metallklingenspitze nach a) einmaliger Benutzung und b) nach 150 maliger Benutzung (Ansicht) |

Siehe auch

Literaturhinweise

| [1] | Grellmann, W.: Schlagartige Beanspruchung. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015), 3. Auflage, S. 158–170, (ISBN 978-3-446-44350-1) (siehe AMK-Büchersammlung unter A 18) |

| [2] | DIN EN ISO 179-1 (2023-10): Kunststoffe – Bestimmung der Charpy-Schlageigenschaften – Teil 1: Nicht instrumentierte Schlagzähigkeitsprüfung |

| [3] | DIN EN ISO 3167 (2014-11): Kunststoffe – Vielzweckprüfkörper |

| [4] | DIN EN ISO 180 (2023-09): Kunststoffe – Bestimmung der Izod-Schlagzähigkeit |

| [5] | DIN 53435 (2024-10): Prüfung von Kunststoffen – Biegeversuch und Schlagbiegeversuch an Dynstat-Probekörpern |

| [6] | DIN EN ISO 8256 (2024-03): Kunststoffe – Bestimmung der Schlagzugzähigkeit |

| [7] | DIN EN ISO 179-2 (2020-09): Kunststoffe – Bestimmung der Charpy-Schlageigenschaften – Teil 2: Instrumentierte Schlagzähigkeitsprüfung |

| [8] | DIN EN ISO 6603-2 (2023-11): Kunststoffe – Bestimmung des Durchstoßverhaltens von festen Kunststoffen – Teil 2: Instrumentierter Schlagversuch |

| [9] | DIN ISO 7765-2 (2023-02): Kunststofffolien und -bahnen – Bestimmung der Schlagfestigkeit nach dem Fallhammerverfahren – Teil 2: Durchstoßversuch mit elektronischer Messwerterfassung |

| [10] | Bierögel, C., Grellmann, W., Oluschinski, A.: Entwicklung eines Bruchmechanikarbeitsplatzes auf Basis des Pendelschlagwerks HIT 50P. (2009), (unveröffentlichter Report) |

| [11] | Oluschinski, A.: WIN-IKBV-Mess- und Auswerteprogramm für den instrumentierten Kerbschlagbiegeversuch. Polymer Service GmbH Merseburg, (2007) |

| [12] | Grellmann, W.: Zähigkeitsbewertung mit bruchmechanischen Methoden. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015), 3. Auflage, S. 247–303, (ISBN 978-3-446-44350-1) (siehe AMK-Büchersammlung unter A 18) |

| [13] | MPK-Prozedur_MPK-IKBV (2016-08): Prüfung von Kunststoffen – Instrumentierter Kerbschlagbiegeversuch: Prozedur zur Ermittlung des Risswiderstands-verhaltens aus dem instrumentierten Kerbschlagbiegeversuch |

| [14] | MPK-Prozedur MPK-IKZV (2014-07): Prüfung von Kunststoffen – Instrumentierter Kerbschlagzugversuch: Prozedur zur Ermittlung des Risswiderstandverhaltens aus dem instrumentierten Kerbschlagzugversuch |

| [15] | Jungbluth, H.: Untersuchungen zum Verformungs- und Bruchverhalten von PVCC-Werkstoffen. TH "Carl Shorlemmer" Leuna-Merseburg (1987) (siehe AMK-Büchersammlung unter B 1-1) S. 34/35 (Bibliografische Kurzfassung/Inhaltsverzeichnis/Inhaltsverzeichnis) |