Zugversuch: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 261: | Zeile 261: | ||

|width="600px" |Dehnmessfühler Multisens (Zwick GmbH & Co. KG, Ulm) und Ansetzdehnungsaufnehmer mit variabler und fester Einspannlänge (Instron Deutschland GmbH, Pfungstadt) | |width="600px" |Dehnmessfühler Multisens (Zwick GmbH & Co. KG, Ulm) und Ansetzdehnungsaufnehmer mit variabler und fester Einspannlänge (Instron Deutschland GmbH, Pfungstadt) | ||

|} | |} | ||

[[Kategorie:Zugversuch]] | |||

Version vom 27. Oktober 2016, 14:15 Uhr

Zugversuch

Zugversuch, Zweck und Bedeutung

Zugversuche gehören in der mechanischen Werkstoffprüfung neben der Messung der Härte zu den am häufigsten durchgeführten Prüfmethoden. Sie dienen zur Charakterisierung des Festigkeits- und Verformungsverhaltens bei einachsiger Beanspruchung.

Zugversuche werden

- an bearbeiteten schlanken Prüfkörpern zur Ermittlung des Werkstoffverhaltens unter einachsiger, über den Querschnitt gleichmäßig verteilten Zugbeanspruchung,

- an gekerbten Prüfkörpern für die Simulation von mehrachsigen Spannungszuständen – Kerbzugversuch oder auch

- an Erzeugnissen wie Drähten, Garnen, Folien, Seilen, Formelementen, Bauteilen oder auch Bauteilgruppen durchgeführt.

Im Zugversuch wird das Werkstoffverhalten

- bei stetig zunehmender (stoßfreier) Belastung –

- „klassischer“ quasistatischer Zugversuch

- bei konstanter ruhender (statischer) Belastung – Standzugversuch

- bei wechselnder Beanspruchung zur Ermittlung der zyklischen Spannungs-Dehnungs-Kurve – LCF (Low Cycle Fatigue)

- bei Raumtemperatur

- bei erhöhten Temperaturen (bis weit über 1000 °C)

- bei tiefen Temperaturen

- bei sehr kleinen Prüfgeschwindigkeiten – Kriechzugversuche – oder auch

- bei erhöhten Prüfgeschwindigkeiten – Schnellzugversuche –

untersucht.

Die im Zugversuch ermittelten Kennwerte

- bilden die Grundlage für die Berechnung und Dimensionierung von statisch beanspruchten Bauteilen und Konstruktionen,

- werden für die Charakterisierung des Verarbeitungsverhaltens der Werkstoffe benötigt,

- dienen in der Qualitätskontrolle für die Beurteilung der Gleichmäßigkeit der Produktion und

- werden bei der Werkstoffauswahl für den Vergleich zwischen Werkstoffen und Werkstoffzuständen verwendet.

Literaturhinweis

- Dripke, M., Michalzik, G., Bloching, H., Fahrenholz, H.: Mechanische Prüfverfahren und Kenngrößen – kompakt und verständlich. Band 1: Der Zugversuch bei quasistatischer Beanspruchung. Castell Verlag GmbH, Wuppertal (2002), (ISBN 3-934255-50-7; siehe AMK-Büchersammlung unter C 14)

Zugversuch, Spannung-Dehnung-Diagramm

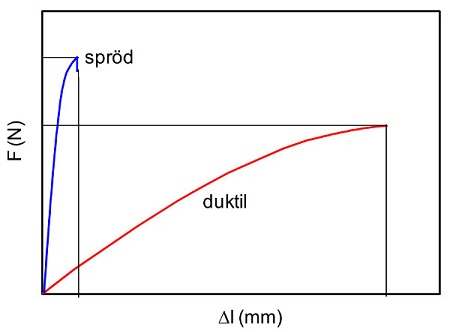

Die simultan registrierten Messgrößen des Zugversuches sind die Kraft F und die Verlängerung Δl. Durch Auftragung der gemessenen Kraft auf der vertikalen Achse und der entstehenden Verlängerung auf der horizontalen Achse eines Diagrammschreibers (x-y-Plotter) entsteht das Kraft-Verlängerungs-Diagramm F (Δl) des untersuchten Werkstoffes. Ältere Materialprüfmaschinen zeichnen meist die Kraft auf der vertikalen Achse eines Rollenschreibers auf und definieren den Traversenweg aus der Aufzeichnungsgeschwindigkeit vP des Schreibers. Der vertikale Weg des Rollenschreibers y (t) entspricht dabei direkt dem Kraftsignal des Messverstärkers F (t). Die horizontale Aufzeichnungslänge x (t) hängt dabei vom Verhältnis der Geschwindigkeit der Rolle und der Traverse vT ab. Für langsam ablaufende Versuche wird eine kleine Schreibergeschwindigkeit gewählt, um das Diagramm auf der x-Achse zu stauchen. Bei spröd versagenden Werkstoffen wird dagegen eine hohe Aufzeichnungsgeschwindigkeit angewandt, um unter auswertetechnischen Gesichtspunkten ein gestrecktes Diagramm zu erhalten. Die horizontale Achsenseinteilung wird wie folgt berechnet:

| Δl (t) = (vT/vP) * x (t) | (1) |

Bei neueren inkrementalen Messsystemen werden Kraft und Verlängerung in digitaler Form aufgezeichnet und auf dem Monitor des angekoppelten Rechners direkt als Kraft-Verlängerungs-Diagramm F (Δl) dargestellt (Bild 1).

| Bild 1: | Kraft-Verlängerungs-Diagramme eines spröden und eines duktilen Werkstoffes |

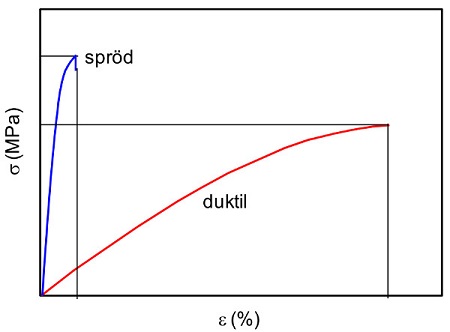

Da dieses Diagramm von geometrischen Parametern, wie der Querschnittsfläche A0 und der Ausgangsmesslänge l0 abhängt, werden die Achsen mittels der Gln. (2) und (3) normiert, wodurch im Fall der Traversenwegmessung das Spannungs-Dehnungs-Diagramm σ (εt) auf Basis der nominellen Dehnung εt entsteht (Bild 2). Die Diagramme sind identisch nur die Achseneinteilung ist geändert.

| σ = F / A0 | (2) |

| εt = (ΔL / L) ⋅ 100 % | (3) |

Wenn Dehnmessfühler oder Ansetzdehnungsaufnehmer verwendet werden, wir die normative Dehnung berechnet und es ergibt sich das Spannungs-Dehnungs-Diagramm σ (εt) in Bild 2.

| Bild 2: | Spannungs-Dehnungs-Diagramme von spröden und duktilen Werkstoffen |

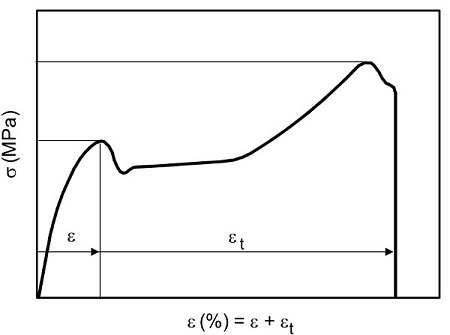

In der Kunststoffprüfung wird bei duktilen verstreckenden Werkstoffen bis zur Streckgrenze die normative Dehnung (mittels Dehnmessfühlern) aufgezeichnet und anschließend wird die nominelle Dehnung aus dem Traversenweg verwendet (Bild 3). Die Dehnungsachse enthält somit beide Dehnungsarten, wobei moderne Materialprüfmaschinen die entstehenden Dehnungen auch separat aufzeichnen können.

| Bild 3: | σ-ε-Diagramm eines duktilen Werkstoffes mit Streckgrenze |

Zugversuch, Wärmetönung

Wärmetönung im quasistatischen Zugversuch an Kunststoffen

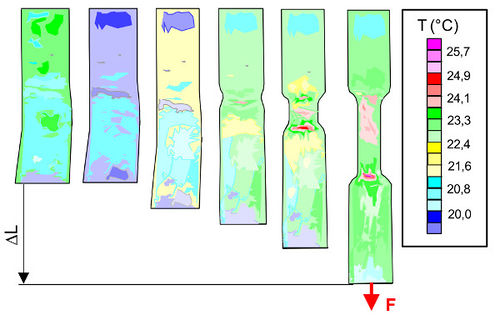

Jede Deformation eines Werkstoffes ist neben der Änderung der inneren Energie auch mit einer Wärmetönung verbunden. Befindet man sich bei der Prüfung in einem „temperaturempfindlichen“ Bereich, dann treten Rückwirkungen auf das Deformationsverhalten schon bei geringen Wärmeeffekten bzw. Temperaturänderungen auf. Diese Rückwirkung der Wärmetönung auf das Deformationsverhalten ist der Grund für die so genannte „Kaltverstreckung“ mit Fließzonenbildung.

Die nach Überschreitung der Streckgrenze auftretende plastische Verlängerung geht von einer oder zwei örtlich begrenzten Einschnürungen aus. Der Werkstoff wird verstreckt und zieht sich aus dem unverstreckten Material gleichsam heraus. Die entstandenen Fließzonen überwandern den gesamten prismatischen Teil des Prüfkörpers bis zu den Schultern, wodurch sich die Molekülorientierung im gereckten Bereich deutlich erhöht. Dieser Effekt ist anhand von Dichtemessungen im unverstreckten und verstreckten Deformationsbereich nachweisbar. Gleichzeit ist feststellbar, dass sich die lokale Deformationsgeschwindigkeit (siehe auch Prüfgeschwindigkeit) in diesen Bereichen verringert oder konstant bleibt. Die eingeprägte konstante Traversengeschwindigkeit wird in den beiden Fließfronten umgesetzt, wodurch sich an diesen Positionen aufgrund der geringen Initiallänge stark erhöhte Deformationsgeschwindigkeiten entstehen, die sich in einer Wärmetönung äußern. Betrachtet man im Bereich der konstanten Spannung des Spannungs-Dehnungs-Diagramms (Plateau) die mechanische Arbeit die notwendig ist, um z. B. 1 g unverstrecktes Material in verstrecktes Material zu überführen, dann ergibt sich folgendes Resultat. Unter Vernachlässigung von Enthalpieänderungen entsteht ein Energiebetrag, der ausgedrückt als Wärme, ausreicht, um die Temperatur des Werkstoffes zu erhöhen. Diese Temperaturerhöhung reicht bei vielen Kunststoffen schon aus, um den Verformungsvorgang merklich zu beeinflussen. Dieses Verhalten verdeutlicht das nachfolgende IR-Bild, welches die Temperaturverteilung eines PA-Prüfkörpers im Zugversuch bei verschiedenen Deformationen zeigt.

| Bild 4: | Oberflächentemperatur eines PA 6-Prüfkörpers bei verschiedenen Deformationen |

Die gemessene Temperatur an der Oberfläche erniedrigt sich im elastischen und viskoelastischen Verformungsbereich infolge des thermo-elastischen Effekts zunächst geringfügig, um dann wieder anzusteigen. Mit Entstehung der Neckingzone lokalisiert sich das Deformationsverhalten und es bildet sich ein Hotspot in diesem Bereich. Mit Zunahme der Verformung entstehen zwei Fließfronten, die sich mit unterschiedlichen Geschwindigkeiten in Richtung der Schultern des Prüfkörpers bewegen und demzufolge verschiedene Temperaturerhöhungen aufweisen. Dieser Prozess ist geschwindigkeitsabhängig und kann Temperaturunterschiede an der Oberfläche von bis zu 10 °C initiieren. Daraus folgt: Die Kaltverstreckung ist demzufolge eigentlich eine Warmverstreckung.

Zugversuch, vollautomatisch

Mit modernen Universalprüfmaschinen wird der Zugversuch, d. h. die Beanspruchung des Prüfkörpers sowie die Erfassung und Auswertung der Messwerte, bereits automatisiert durchgeführt. Der Benutzer muss nur noch den Prüfkörper in den Einspannvorrichtungen positionieren (siehe Prüfkörpereinspannung), die Starttaste betätigen und nach dem Prüfkörperbruch die Prüfkörperreststücke entnehmen. Vor der Prüfung müssen im Regelfall die Querschnittsabmessungen der Prüfkörper bestimmt werden. Mit digitalen Messtastern oder Messschiebern werden diese Messwerte gemessen und durch Tastendruck direkt an den PC der Prüfmaschine übertragen.

In Prüflaboratorien mit hohem Prüfkörperaufkommen wuchs in den letzten Jahren die Forderung nach einer weiteren Rationalisierung des Prüfprozesses mit den Randbedingungen:

- Erhöhung der Maschinenauslastung

- Verringerung der Prüfkosten

- Verbesserung der Genauigkeit und Reproduzierbarkeit der Prüfergebnisse

- Schnelle Verfügbarkeit der Prüfergebnisse

- Direkte Datenübernahme in LIMS-Systeme (Labor-Informations- und Management-System) für die statistische Qualitätskontrolle (SPC) oder Prozessregelung

Der Grad der Einbeziehung von mechanischen Prüfverfahren in den Fertigungsprozess wird dabei einerseits von der Leistungsfähigkeit der im Prüfsystem integrierten Komponenten und von der Qualität der Prüfsoftware, andererseits aber auch von der zeitabhängigen Bereitstellung der in der Regel geforderten genormten Prüfkörper bestimmt. Für die vollautomatische Prüfung wird die Prüfmaschine durch ein computergesteuertes Handhabungssystem ergänzt, das die Prüfkörper aus einem Magazin entnimmt und in die Halterung der Prüfmaschine einlegt (Bild 5).

| Bild 5: | Prüfsysteme für die vollautomatische Durchführung von Zugversuchen a) mit Prüfroboter, b) mit Kassettenzuführung (Werkfoto Zwick) |

Dazwischen können noch ein Dicken- oder Querschnittsmessgerät und – bei der Prüfung von metallischen Werkstoffen – eine Härteprüfmaschine zur Ermittlung der Oberflächenhärte der Prüfkörper eingebunden sein. Das erfordert natürlich auch entsprechend ausgerüstete Messsysteme und Prüfkörperhalterungen. Die Entsorgung der Prüfköperreste erfolgt quasiautomatisch, wenn nach dem Öffnen der Halterung die Probenteile durch ihr Eigengewicht in einen Abfallbehälter rutschen.

Für eine umweltfreundliche Entsorgung kann auch eine werkstoffabhängige Trennung der Prüfkörperreste vorgenommen werden (Trennung nach Stählen, NE-Metalle, Kunststoffe usw.). In besonderen Fällen werden die Reste durch ein zusätzliches Handhabungssystem aufgenommen und wieder definiert in ein Magazin abgelegt, um an ihnen weitere Untersuchungen durchführen zu können.

Eine gebräuchliche Sortiervariante ist:

- Behälter 1: Prüfkörperreste-Prüfergebnis innerhalb der Toleranz;

- Behälter 2: Prüfkörperreste-Prüfergebnis außerhalb der Toleranz;

- Behälter 3: Prüfkörperreste-Probenbruch außerhalb der Messlänge

Die vollautomatische Prüfung gewinnt zunehmend an Bedeutung:

- Die Zuführungssysteme werden „intelligenter“ und damit universeller, so dass auch kleine Serien effizient geprüft werden können.

- Die vollautomatische Prüfung vermeidet subjektive Einflüsse des Benutzers auf die Prüfanordnung (z. B. „schiefe“ Prüfkörpereinspannung) und die Prüfkörper.

- (z. B. Erwärmung durch die Körperwärme). Damit wird die Genauigkeit und Reproduzierbarkeit der Prüfergebnisse weiter erhöht.

Literaturhinweis

- Dripke, M., Michalzik, G., Bloching, H., Fahrenholz, H.: Mechanische Prüfverfahren und Kenngrößen – kompakt und verständlich. Band 1: Der Zugversuch bei quasistatischer Beanspruchung. Castell Verlag GmbH, Wuppertal (2002)

Zugversuch, Kraftmesstechnik

Die simultan registrierten Messgrößen des Zugversuches sind die Kraft F und die Verlängerung Δl.

Für die Messung der Kraft werden zwei Grundprinzipien verwendet, wodurch unterschiedliche Messdosentypen existieren:

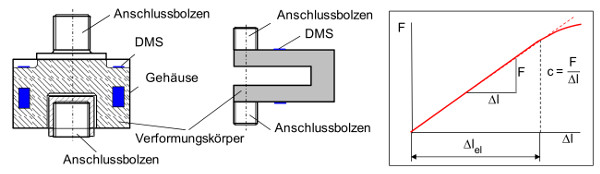

Bei der elektromechanischen Kraftmessdose werden zumeist die Bauarten Linearmessdose und Biegebalkenmessdose verwendet, die über die Anschlussbolzen mit dem Querhaupt (siehe: Materialprüfmaschine) beziehungsweise dem Verlängerungsgestänge und den Klemmsystemen (siehe: Prüfkörpereinspannung) verbunden sind (Bild 6). Diese Kraftmesszellen bestehen aus einem Verformungskörper bei dem unter Belastung eine proportionale Deformation (Verlängerung oder Durchbiegung) entsteht, welche mit Dehnmessstreifen registriert wird. Die Federkonstante c und die Elastizitätsgrenzen bestimmen die Nennlast der Kraftmesszelle, wobei entsprechende Sicherheitsfaktoren zur Vermeidung von Überlasten realisiert werden.

Derartige Messzellen sind eigentlich Verformungskörper, deren Anzeige aufgrund der linearen Beziehung zwischen Kraft und Verlängerung in Krafteinheiten kalibriert werden. Aufgrund dieses Sachverhalts liefern die Kraftmessdosen infolge der entstehenden Verformung immer einen Beitrag zur Maschinennachgiebigkeit der gewählten Prüfmaschinenkonfiguration.

| Bild 6: | Wirkprinzip von elektromechanischen Kraftmessdosen |

Das Wirkprinzip ist hier die Mechanisch-Elektrische-Signalwandlung basierend auf applizierten Dehnmessstreifen (DMS), wobei diese Messdosen meistens für statische oder quasistatische Versuche verwendet werden. Zwei DMS dienen in der Regel zur Erfassung der Messsignale und zwei zur Temperaturkompensation, wobei das Messsignal die elastische Verlängerung des Verformungskörpers darstellt. Da sich der Widerstand des DMS unter Belastung ändert, kann mittels einer Wheatstoneschen Brückenschaltung die proportional zur applizierten Kraft entstehende Ausgangsspannung registriert werden. Entsprechend des linearen Zusammenhangs zwischen Spannung und Dehnung (Hooke´sches Gesetz) kann die Kraftmessdose somit direkt in Krafteinheiten kalibriert werden. Diese Kraftmessdosen sind für statische und quasistatische Prüfungen sehr gut geeignet, da sie auch über längere Prüfzeiten nur einen geringen Drift aufweisen. Das Bild 7 zeigt verschiedene Bauarten von elektromechanischen Kraftmessdosen.

| Bild 7: | Bauarten von elektromechanischen Kraftmessdosen (Zwick GmbH & Co. KG Ulm und Instron Deutschland GmbH Pfungstadt) |

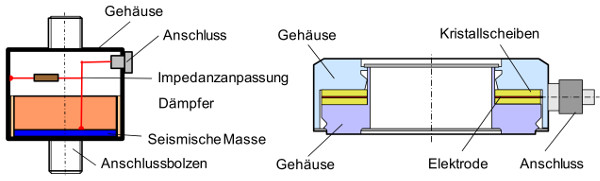

Die piezoelektrischen Kraftmessdosen verwenden dagegen das Newtonsche Prinzip und werden zumeist für dynamische Belastungen verwendet, da dort eine höhere Signaldynamik erforderlich ist. Bei einer Beschleunigung entsteht über die seismische Masse an dem Piezokristall eine zur Last proportionale Ladung, die mit einem Ladungsverstärker registriert werden kann. Bei den kleineren Ringmessdosen werden zumeist piezoelektrische Kristallscheiben verwendet (Bild 8).

| Bild 8: | Wirkprinzip von piezoelektrischen Kraftmessdosen |

Die piezoelektrischen Aufnehmer haben im Vergleich zu den elektromechanischen Kraftmesszellen infolge der hohen Steifigkeit eine sehr geringe Eigenverformung, wodurch eine hohe Resonanzfrequenz existiert. Derartig hohe Frequenzen werden bei elektromechanischen Kraftmesszellen erst bei sehr großen Nennlasten erreicht. Aus diesem Grund und der hohen Signaldynamik sind die piezoelektrischen Sensoren günstig bei dynamischen Anwendungen (Instrumentierter Schlag- oder Durchstoßversuch) und vergleichsweise kleinen Kräften anwendbar. In dem Bild 9 sind verschiedene Ausführungsvarianten dieser Kraftmesszellen dargestellt.

| Bild 9: | Bauarten von piezoelektrischen Kraftmessdosen (Kistler Instrumente AG Winterthur, Hottinger Baldwin Messtechnik GmbH Darmstadt und BCT Technology AG Willstätt) |

Zugversuch, Wegmesstechnik

Zur Erfassung der Verlängerung werden bei Universalprüfmaschinen unterschiedliche Wegmesstechniken verwendet:

- Absolutwegmesssysteme und

- Differenzwegmesssysteme.

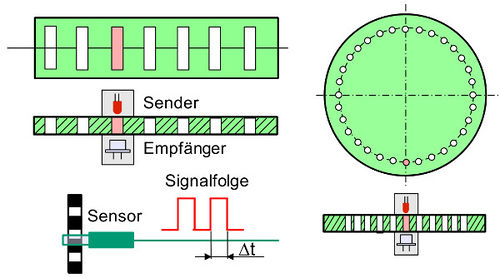

Unabhängig vom Alter der Prüfmaschinen sind fast immer Messlatten angebracht, die bei älteren Maschinen zur Darstellung des Absolutweges mit einer Auflösung von ± 1 mm dienen und bei neueren Systemen zur Festlegung der Not-Aus- und Traversenposition dienen. Bei den analogen Messtechniken steht zu jedem Zeitpunkt ein zeit- und wegproportionales Spannungssignal zur Verfügung, während bei inkrementalen Techniken diskrete Zählimpulse anliegen, die in einem Speicher zum Verlängerungswert saldiert werden. Neuere Absolutwegmesssysteme zur Messung des Traversenweges basieren meistens auf inkrementaler (zählender) Technik und können Auflösungen bis 0,1 µm erreichen. Dabei wird der Traversenweg bzw. die Verlängerung durch sich mitbewegende Sensoren oder die Umsetzung der vertikalen Bewegung auf eine gelochte Kreisscheibe gemessen (Bild 10), wodurch dann die nominelle Dehnung bei Bezug auf die Einspannlänge berechnet werden kann. Durch die Translation der Messlatte oder die Rotation der Kreisscheibe entsteht eine digitale Signalfolge deren Auflösung ± 1 Digit beträgt. Aus dem Lochabstand erhält man dann die Wegauflösung in µm.

| Bild 10: | Inkrementale Wegmesssysteme zur Erfassung des Traversenwegs |

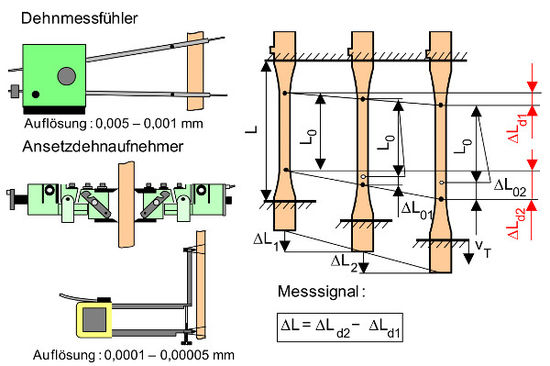

Bei den Differenzwegmesssystemen, welche die Verlängerung direkt am Prüfkörper messen und zur Bestimmung der normativen Dehnung benutzt werden, unterscheidet man die Dehnmessfühler und die Ansetzdehnungsaufnehmer.

- Die Dehnmessfühler benötigen einen externen Fixpunkt (feste oder bewegliche Auflageplatte) und eine Massekompensation zum Ausgleich des Fühlergewichtes.

- Die Ansetzdehnungsaufnehmer (Clip-on Gauges) werden über die Messschneiden direkt am Prüfkörper angebracht und belasten diesen zusätzlich in Abhängigkeit vom Eigengewicht. Je nach Bauart kann bei diesem Messsystem eine Auflösung 0,1 µm bis 0,05 µm erreicht werden, wobei es auch hier analoge und inkrementale Messprinzipien gibt.

Bei den Dehnmessfühlern können sich immer beide Fühler bewegen, wobei bei den Ansetzdehnungsaufnehmern oftmals ein Schneidenpaar feststehend ausgelegt ist. Das eigentliche Messsignal wird bei der Differenzwegmessung aus der Wegdifferenz der beiden Messschneiden gebildet. Dabei ist es unerheblich, ob beide Schneidenpaare beweglich sind oder eines fixiert ist (Bild 11).

| Bild 11: | Bauformen und Messprinzip der Dehnmessfühler und Ansetzdehnungsaufnehmer |

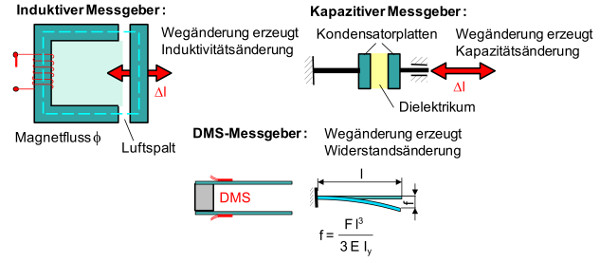

Die genutzten Wirkprinzipien basieren bei diesen Messgeräten auf (Bild 12)

- induktiver

- kapazitiver oder

-Technik.

Induktive Messsonden werden meist für größere Verlängerungen verwendet und nutzen die Induktivitätsänderung des sich bewegenden Luftspaltes, wodurch eine Stromänderung entsteht. Differentialgeber mit zwei Drosseln können die Auflösung wesentlich erhöhen.

Kapazitive Sensoren sind wie die DMS-Fühler Präzisionsmessgeräte für kleinere Verlängerungen besonders geeignet. Die Wegänderung erzeugt dabei eine Kapazitätsänderung zwischen den Kondensatorplatten. Drehkondensatoren die üblicherweise in der Rundfunktechnik genutzt wurden, können auch für größere Wege verwendet werden.

Die DMS-Geber verwenden z. B. kleine Biegebalken auf denen die DMS appliziert werden. Aus dem Zusammenhang zwischen Randfaserdehnung und Durchbiegung kann im Fall linear-elastischer Verformungen ein Differenzsignal für beide Fühlerarme über die Widerstandsänderungen der Wheatstoneschen Brücke gebildet werden.

| Bild 12: | Bildliche Darstellung der Wirkprinzipien von Dehnmessfühlern und Ansetzdehnungsaufnehmern |

In dem Bild 13 sind verschiedene Dehnungsmesssysteme für Universalprüfmaschinen dargestellt.

| Bild 13: | Dehnmessfühler Multisens (Zwick GmbH & Co. KG, Ulm) und Ansetzdehnungsaufnehmer mit variabler und fester Einspannlänge (Instron Deutschland GmbH, Pfungstadt) |