Schallemissionsanalyse

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Schallemissionsanalyse (SEA)

Allgemeines

Ein Verfahren der Werkstoffprüfung, welches in den letzten Jahren an Bedeutung gewonnen hat, ist die Schallemissionsanalyse (SEA) oder auch Schallemissionsprüfung (SEP). Dabei handelt es sich um ein akustisches Prüfverfahren zur Untersuchung von Schallemissionen mit dem Ziel der Bestimmung der Art und des Zustandes der Schallquellen sowie des erregenden Beanspruchungsvorganges. Als Ursache der in Form von elastischen Spannungswellen aufretenden akustischen Emissionen (Schallemissionen, SE) sind z. B. Schädigungen in Phasengrenzflächenbereichen bei faserverstärkten Kunstoffen oder Rissbildungs- und Rissfortschrittsprozesse anzusehen, welche als Schallquellen wirken und aus einer mechanischen (Über)Beanspruchung (siehe mechanische Beanspruchung) resultieren. Mit geeigneter Messtechnik können diese Prozesse detektiert werden.

Aufbau eines Schallemissionsarbeitsplatzes

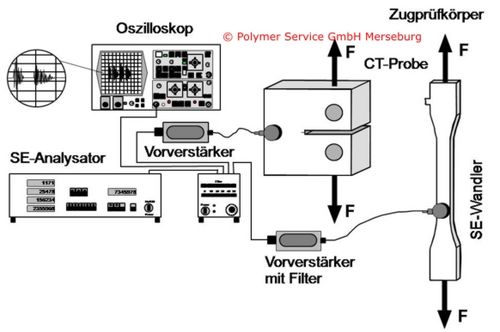

Im folgenden Bild 1 ist der grundsätzliche Aufbau eines Arbeitsplatzes zur Schallemissionsanalyse schematisch dargestellt.

| Bild 1: | Grundsätzlicher Aufbau eines Schallemissionsarbeitsplatzes |

Das Verfahren der Schallemissionsanalyse wird den quasi-zerstörungsfreien Prüfverfahren der Werkstoffprüfung zugeordnet. Die Gründe dafür sind, dass es zum einen an aktive Defekte bei äußerer Lasteinwirkung gebunden ist (zerstörend), aber andererseits die Schallemissionen lange vor dem ultimativen Werkstoffversagen auftreten. Schallemissionsuntersuchungen an Metallen und Kunststoffen werden im Frequenzbereich zwischen 50 kHz und 2 MHz durchgeführt.

Die mechanischen Spannungswellen breiten sich kugelförmig vom Ort des Geschehens aus. Sie können an jeder Stelle des Bauteils mittels piezoelektrischen Wandlers in analoge, elektrische Signale umgewandelt werden. Durch die Ausbreitung im Werkstoff erfährt das ursprüngliche Signal zahlreiche Veränderungen durch Dispersion und Reflexion, weswegen das erhaltene Signal mit dem Ursprungssignal nicht viel gemeinsam hat. Das heißt, aus einem Rechteckimpuls wird ein langes, langsam an- und abschwellendes Signal.

Weitere Gründe für Veränderungen des Ursprungssignals sind:

- Werkstoffimmanente Verlustmechanismen

- Einflüsse des Aufnehmersystems

- Verschmierung durch Fremdgeräusche

Außerdem ist das Nutzsignal der Schallemission von folgenden Punkten abhängig.

- Viskosität des Koppelmediums

- Schichtdicke der Kontaktierung

- Oberflächengüte des Bauteils oder Prüfkörpers

- Anpressdruck zwischen Wandler und Oberfläche

- Wandlermasse

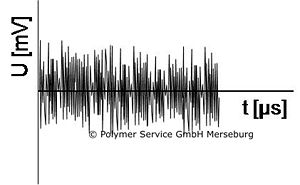

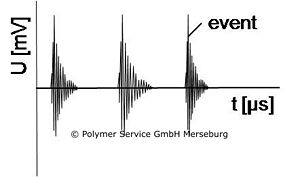

Das erhaltene Signal kann verschiedene Signalformen annehmen, welche Aussagen über Vorgänge im Werkstoff ergeben. Zum einen handelt es sich um die kontinuierliche Emission (Bild 2), wie sie bei plastischen, homogenen Verformungen von Metallen beobachtet wird. Zum anderen gibt es Burst-Signale (Bild 3), wie sie unter anderem bei Rissbildungs-, Rissfortschritts- sowie Reibungsprozessen auftreten.

| Bild 2: | Kontinuierliche Emission |

| Bild 3: | Burst-Signale |

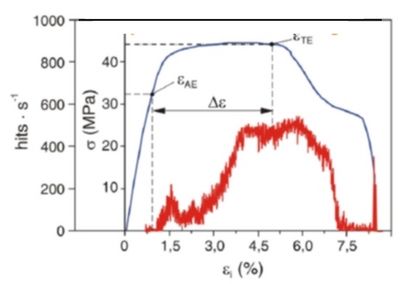

Die Tatsache, dass akustische Emissionen nur bei mechanischer Beanspruchung auftreten, setzt die Kopplung der Schallemissionsanalyse mit einem Verfahren der mechanischen Werkstoffprüfung voraus. Am häufigsten wurden bisher quasistatische Prüfungen wie Zug- oder Biegeversuch mit der Schallemissionsanalyse gekoppelt (siehe Bild 4).

| Bild 4: | Spannungs-Dehnungs-Kurve (blau) sowie Anzahl der akustischen Emissionen (rot) von glasfaserverstärktem Polyamid 6 im Kurzzeitzugversuch |

Kopplung der Schallemissionsanalyse mit dem instrumentierten Kerbschlagbiegeversuch

Die Aufzeichnung der Schallemissionen bei schlagartiger (dynamischer) Beanspruchung (siehe: Schlagbeanspruchung Kunststoffe) zur Bewertung des Schädigungsbeginns ist von besonderer praktischer Relevanz.

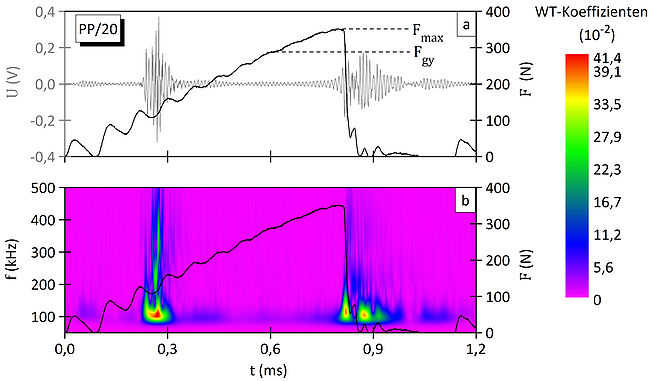

Im Bild 5 ist ein Beispiel einer Untersuchung gezeigt, bei dem der instrumentierte Kerbschlagbiegeversuch (IKBV) mit der Schallemissionsanalyse (SEA) zur Registrierung der akustischen Emissionen gekoppelt wurde. Mit Hilfe der Wavelet-Transformation (siehe Frequenzanalyse) ist die Zuordnung Schädigung – Frequenzbereich (siehe Frequenzanalyse) möglich.

| Bild 5: | Ergebnis der Kopplung der SEA mit dem IKBV für ein mit 20 M.-% kurzglasfaserverstärktes Polypropylen |

Literaturhinweise

- Bardenheier, R.: Schallemissionsuntersuchungen an polymeren Verbundwerkstoffen. Teil I: Das Schallemissionsmessverfahren als quasi-zerstörungsfreie Werkstoffprüfung Zeitschrift für Werkstofftechnik 11 (1980) S.41–46

- Schoßig, M.: Mechanische und bruchmechanische Bewertung von kurzglasfaserverstärkten Polyolefinwerkstoffen unter quasistatischer und dynamischer Beanspruchung. Vieweg+Teubner | Springer Fachmedien Wiesbaden GmbH (2011), (ISBN 978-3-8348-1483-8; siehe auch AMK-Büchersammlung unter B 1-21) Inhaltsverzeichnis als pdf